Estamos en la era de las nuevas tecnologías, y aún en muchas industrias alimentarias, los procesos siguen siendo manuales, lo que repercute en recursos humanos de los departamentos de calidad y seguridad alimentaria que no son todo lo productivos que podrían ser, si dispusieran de las herramientas que ya van estando disponibles, en unos sectores más avanzados que en otros.

En un mundo cada vez más competitivo, donde se compite a nivel global, es necesario para poder competir con países en vías de desarrollo o con costes laborales más bajos que los europeos o españoles, que las empresas y sus departamentos de calidad y seguridad alimentaria puedan ir implementado estas herramientas disponibles.

En este blog vamos a comentar resumidamente las principales herramientas, recursos, tecnologías con las que cuenta los responsables de calidad y seguridad alimentaria para implementar en sus empresas, con la colaboración de recursos por parte de la dirección de su empresa.

1.Robotización y automatización industrial

Desde hace más de 20 años, la industria alimentaria viene incorporando la robotización y automatización de sus procesos, variando mucho por sectores. Por ejemplo en el sector de las bebidas, si nos adentramos en una empresa láctea, cervecera, refrescos, zumos …veremos todo un sistema de llenado automático y envasado a altas velocidades, y sin apenas “manipuladores” en estas zonas, y donde los responsables de calidad/seguridad alimentaria tienen como principal hándicap el asegurar que esos miles de litros que se hacen cada día, sean seguros, haya una buena limpieza CIP (Cleaning In Process) sin riesgos microbiológicos ni alérgenos en los productos que se exponen a la venta en los lineales de los supermercados.

Desde estos procesos, nos podemos ir al extremo opuesto, de sectores como el cárnico, pesquero, vegetal, donde todavía en la mayoría de las empresas hay muchos procesos manuales (cortes manuales y deshuesado en una sala de despiece, controles visuales manuales en una empresa de frutas, etc..), y en los cuales los responsable de calidad y seguridad alimentaria deben velar por vigilar los aspectos de manipulación, formación, más riesgos de contaminación cruzada microbiológica o alérgenos, mayor riesgo en procesos ineficaces de limpieza, etc..

A pesar de ello en muchos sectores, y teniendo como “espejo” al sector del automóvil, se están incorporando “robots” a los procesos productivos, que mejoran los procesos, incrementan la productividad, minimizan los errores, mejoran la higiene de los procesos..

Se están usando tecnologías como ecografías en sector cárnico para conocer los rendimientos de una canal y establecer un sistema objetivo de pago a los ganaderos u optimización del despiece, desarrollando robots/humanoides colaborativos que puedan ayudar a los humanos en los procesos o incluso sustituirlos….

Trazabilidad, rastreabilidad, poder seguir el origen y el destino de un producto, materia prima hacia delante o hacia atrás con el fin de conocer la información del mismo, poder efectuar retiradas de producto ante alertas alimentarias, es algo que cualquier responsable de calidad/seguridad alimentaria, además de los consumidores da por hecho.

Y eso a pesar de los escándalos que hemos tenido (ej: “fraude carne de caballo” en múltiples preparados cárnicos de multinacionales de reconocido prestigio, donde el origen de sus materias primas cárnicas no era lo que decían sus productos preparados, ej, lasaña con carne de cerdo y vacuno, albóndigas de cerdo….), lo que ha llevado a que en estándares de seguridad alimentaria como BRC, IFS, se haya reforzado en sus últimas versiones, este aspecto a auditar de trazabilidad de los procesos y cadena de suministro.

2.Trazabilidad

En los procesos actuales de los distintos sectores alimentarios conviven, incluso dentro de una misma industria a efectos de trazabilidad, los siguientes sistemas:

- Etiquetas manuales: sin ninguna conexión informática a bases de datos de las empresas y requiriendo un trasvase manual de la información de un operario al software de la empresa. Ej: etiqueta con los días, partida, lote materia prima origen…

- Etiquetas con códigos de barras: en España la empresa que gestiona los códigos de barras es AECOC (ww.aecoc.es), la cual sigue los estándares internacionales de GS1. Respecto a la etiqueta manual, supone un gran avance, y prácticamente todas las empresas alimentarias en sus procesos finales de envasado los aplican como identificación y trazabilidad del producto final, porque es una exigencia de los supermercados. Dichos códigos de barras por ejemplo en producto final son de 3 tipos: Estas etiquetas con códigos de barras se pueden usar internamente en los procesos internos de las fábricas, pudiendo servir para mantener la trazabilidad entre distintas zonas productivas.

- EAN13, con el código de producto para lectura en punto de venta.

- EAN 14, para el caso de que vendamos la caja de cartón con varias unidades en su interior.

- EAN128, donde podemos almacenar otros datos, como el peso del producto, el lote, fecha de envasado, etc.. Se usa en entornos logísticos entre operadores (fabricante-distribuidor).

Estas etiquetas con códigos de barras se pueden usar internamente en los procesos internos de las fábricas, pudiendo servir para mantener la trazabilidad entre distintas zonas productivas.

- Etiqueta RFID: La etiqueta con tag RFID (Radio-Frequency Identification) es la más compleja de todas. En este caso a veces no necesita tener adhesivo como las otras, ya que puede usarse sin él. En este tag puede llevar mucha información sobre el producto y además puede leerse a gran distancia y con el terminal adecuado puede leer muchas a la vez. En el sector alimentario lo vemos en los productos alimentarios de mayor valor exigido por las empresas de distribución (ej: sobres de jamón ibérico, botellas de bebidas espirituosas, etc..).

Ya hay proyectos en EEUU, que tienen como idea el que todos los alimentos lleven estas etiquetas (las mismas que lleva la ropa en el sector textil), de forma que poniendo un “arco de lectura” podría darnos el importe total del “ticket” de compra del consumidor. En cuanto se abarate el coste de este tipo de etiquetas, esto podría ser una realidad que veamos en un futuro inmediato en los supermercados.

- Códigos QR. Un código QR (Quick Response Code: código de respuesta rápida) es la evolución del código de barras. Se originó por primera vez en Japón. Es un módulo para almacenar información en una matriz de puntos o en un código de barras bidimensional. La matriz se lee en el dispositivo móvil por un lector específico (lector de QR) y de forma inmediata nos lleva a una aplicación en internet.

En un código QR cabe mucha más información que en un código de barras tradicional, pudiéndose codificar información relativa a direcciones URL, correo electrónico, llamada de teléfono, un texto, SMS, vídeos de YouTube, archivos adjuntos, redes sociales.

- Blockchain: la tecnología de “Blockchain” (cadena de bloques) que se usa en sectores emergentes como el de las “criptomonedas”, se está exigiendo e implantando cada vez más por las empresas alimentarias, como una forma de garantizar la “trazabilidad” de la información, productos, transacciones, dentro de las empresas y entre organizaciones dentro de la cadena alimentaria.

Mediante esta tecnología de “bloques” cada eslabón de la cadena alimentaria “está obligado” a introducir una serie de datos que quedan por decirlo de alguna manera “encriptados” y que no se pueden modificar, permitiendo a los usuarios a los que se dé acceso, conocer la trazabilidad e identificación de los productos desde la materia prima al consumidor final.

Ejemplo de este “Blockchain alimentario” lo puso en marcha en España por primera vez en 2018 la cadena de gran distribución Carrefour, en sus envases de atmósfera protectora de Pollo campero (ver video https://youtu.be/7Zey82mBTg0).

Dicha tecnología todavía no está muy implantada por que requiere el esfuerzo y coordinación de todos los sectores (primario, industrial y distribución).

3.Inteligencia artificial en sector alimentario

Este año 2023 ha sido el despegue al menos en cuanto a “trending topic” de la IA (Inteligencia artificial), gracias a la empresa OpenAI, que lanzó “ChapGPT” en su versión inicial gratuita en 2022, pero dio un salto con su versión 4 de 2023, el cual mejora a los “buscadores” tradicionales de internet (Google, Yahoo), etc.. ya que mediante una aplicación de chatbot de inteligencia artificial, nos permite “crear cosas” en lugar de “buscar información”.

En terrenos como el marketing digital está siendo una auténtica revolución, por la posibilidad de automatización de procesos y reducción de tiempos de trabajos manuales que pueden ser empleados en otras cosas que aporten más valor a las organizaciones.

En nuestro sector alimentario tenemos aplicaciones que las empresas ya están empezado a implantar en el control de procesos y seguridad alimentaria (aunque muchas de ellas están en fases iniciales en proyectos de I+D de proveedores, empresas o consorcios), como el uso de esta inteligencia artificial, “Big data”, “internet de las cosas”, para por ejemplo:

- Mantenimiento predictivo: en lugar de tener el “mantenimiento preventivo” al que estamos acostumbrados en las empresas alimentarias, o el “correctivo”…., ir un paso más allá, como en el sector de la automoción, y “predecir” mediante el uso de los algoritmos matemáticos correspondientes y el “autoaprendizaje” de los sistemas industriales de cuando un equipo va a necesitar “x” mantenimiento, cambio o sustitución de piezas, etc…

Esto nos llevaría a reducir paros productivos, no conformidades asociadas a mantenimiento y que pueden llevar aparejadas incidencias en la calidad o seguridad de los alimentos, etc..

- Visión artificial: en los últimos años, las “lentes” de los dispositivos que usamos en el día a día (ej móviles) cada vez son más sofisticadas, y llegarán algún día a asemejarse al ojo humano. Ya hay empresas proveedoras del sector de alimentación que ofrecen como solución equipos de “visión artificial”, donde el secreto no está en las cámaras de visión, si no en el software que hay detrás, que es capaz de “aprender” de lo que está viendo y poder tomar decisiones “en línea”.

Esto nos puede servir para clasificar en línea producto conforme y no conforme (ej: muy usual ver operarios en envasado de frutas retirando producto no conforme manualmente), detectar cuerpos extraños en línea al inicio del proceso de loncheado (lo habitual es tener detectores solo metálicos o rayos X al final de línea que “no ven” otro tipo de materiales, por ejemplo plásticos, o materiales de grosor muy pequeño), etc..

4.Gemelos digitales

Los “Gemelos digitales” son una de las herramientas de esta “industria 4.0”, que consiste en una representación digital “viva” (en movimiento), de los equipos, máquinas, personas, procesos de un entorno productivo.

Esto tiene múltiples aplicaciones. Aunque la principal sería la de poder disponer de un “modelo digital” de nuestro negocio, y hacer cambios en los procesos de “manera digital” y anticiparnos a problemas, planificar tareas de mantenimiento, probar nuevos escenarios más eficientes, etc.. como responsables de calidad y seguridad alimentaria hay una utilidad que sería de gran ayuda que sería en el inicio de una actividad empresarial alimentaria o en la reingeniería de una sala productiva, en la cual vamos a cambiar líneas, procesos, etc…

Los responsables de calidad y seguridad alimentaria estamos acostumbrados a que nos presenten los planos por los departamentos de Ingeniería, producción o Dirección de la empresa en ocasiones sin contar con nuestra opinión o criterio de calidad o seguridad alimentaria, lo que lleva a veces a que se “inauguren” instalaciones mal acabadas, con flujos incorrectos, etc.. y como sabemos “corregir” algo ya implantado es más difícil que haber participado inicialmente en el proyecto aportando nuestro “granito de arena”.

Pues con esta herramienta de “gemelos digitales”, podemos “visualizar” en una pantalla en movimiento (en lugar de en nuestra cabeza viendo un plano en 2D con líneas de colores, donde a veces se nos olvida como entrará o saldrá aquella materia prima, persona, envase….), los flujos, las operaciones, el funcionamiento de la maquinaria, etc..

5.Automatización de procesos

Este es uno de los aspectos en los que los responsables de calidad y seguridad alimentaria tienen mucho que mejorar, pero no por que no hagan bien su trabajo, si no porque podrían hacerlo igual de bien, pero en menos tiempo, aportando valor a sus organizaciones haciendo otro tipo de trabajos, etc..

Os dejo alguno de los ejemplos/casos que sufrimos en mayor o menor medida en las empresas alimentarias, y que por suerte van saliendo aplicaciones informáticas que nos van ayudando en el día a día.

- Comunicación con las administraciones públicas: en ocasiones las empresas se ven obligadas a meter información en portales de las administraciones públicas, porque no se ha ofrecido por parte de la Administración competente, que los informáticos de las empresas privadas puedan subir la información automáticamente a los servidores públicos.

Esto conlleva a duplicidad de trabajos, errores administrativos, al cargar datos diferentes en un sistema (interno) y en otro (web o plataforma pública). Ejemplos de esta falta de integración a día de hoy en el sector cárnico tenemos la carga de movimientos de SANDACH (subproductos) y la carga de datos logísticos en las exportaciones en el portal CEXGAN.

- Gestión de homologación de proveedores: en estos últimos años esta gestión consume bastantes recursos de un departamento de calidad, ya que hemos pasado de hace 20 años que se le pedía a un proveedor el registro sanitario y la ficha técnica del producto que nos suministraba a infinidad de documentos: certificado de alérgenos, certificado de OGM, analítica, ejercicios de trazabilidad, cumplimiento de normativa específica según la materia prima de la que se trate, certificado del proveedor de BRC/IFS….

En la mayoría de empresas se sigue con un Excel, una nube (ej “Google drive”), un pequeño software interno con acceso o sin el a los proveedores.

De la misma forma, las empresas alimentarias a su vez son proveedoras, y sirven producto a otras industrias, empresas de la gran distribución, que les exigen tener la documentación al día, y puede ser que un responsable de calidad acabe repitiendo la operación administrativa de enviar la misma documentación a cientos de clientes al año.

Esto es un “desperdicio” de tiempo en “metodología Lean/mejora continua”, por lo que debemos ir pensando en automatizar estos procesos, con softwares que ya hay en el mercado, que nos pueden valer para gestionar y agilizar la documentación de nuestros proveedores y automatizar el envío de documentación a nuestros clientes.

- Gestión de registros: la imagen de un responsable de calidad en planta con un “checklist” o plantilla en papel, nos la encontramos en muchas empresas alimentarias, y esto provoca diversos problemas a posteriori: uso de papel (poco sostenible); necesidad de trasladar la información a un “Excel” (lo más básico) posterior, que deberemos trabajar dicho Excel con fórmulas, etc… para obtener tendencias, etc….; dificultad en encontrar registros más o menos antiguos en una auditoría por tener que ir a un archivador a localizarlos, etc…

A día de hoy hay en el mercado dos tipos de “softwares” con buenos resultados, pero normalmente no le solucionan al responsable de calidad el disponer de un solo “software”:

- Software de controles en línea (on-line): aquí tenemos los software relacionados con los sensores en líneas de producción, ligados a los ERP (Enterprise Resource Planning) internos o externos de las empresas, y que en tiempo real, nos pueden sustituir los habituales registros en papel en el caso por ejemplo de los detectores de metales, por controles que “saltan” en las pantallas de las líneas de producción, que avisan a los operarios del control a realizar cada x tiempo (y ya no hay olvidos), que paran las líneas si no se realizan los controles (mayor seguridad), etc.., con posibilidad de que en “tiempo real” desde un PC, Tablet o móvil el responsable de calidad sepa lo que está pasando en cada uno de los detectores de metales por ejemplo que hay en una fábrica, que pueden llegar a ser decenas, y están catalogados en los APPCC (Análisis de Peligros y Puntos de Control Critico) como PCC (Punto de Control Crítico).

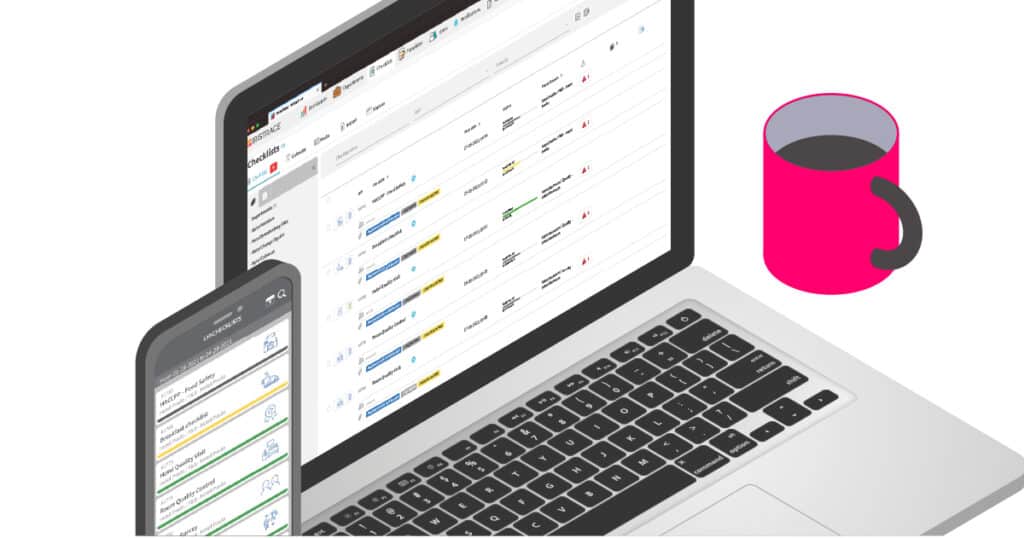

- Software off-line (check-list): como hemos comentado disponemos de softwares como IRISTRACE, que van a ser un alivio para los responsables de calidad y seguridad alimentaria cuando lo descubran, porque van a eliminar todos los registros en papel que usan en planta (control de planes de higiene, verificaciones de instalaciones, procesos, controles de calidad, verificaciones de APPCC, etc..), y van a poder planificar, gestionar, dichos controles a su gusto, porque el software es muy completo gracias a que IRISTRACE no ha optado por la estrategia empresarial de hacer “paquetes informáticos” a medida para cada empresa, si no que han hecho un software al que han ido incorporando las mejoras propuestas por sus clientes en sus distintas versiones y que disfrutamos todos sus clientes. Esto es parte de su éxito y de su “expansión” en el sector alimentario en los últimos años, porque está siendo una “solución práctica” para los responsables de calidad y seguridad alimentaria de las empresas.

Por último, indicar que gracias a la “inteligencia artificial” en los próximos años veremos mejoras de estos softwares que nos permitirán a los responsables de calidad y seguridad alimentaria mostrar en segundos, tendencias, obtener informes automáticos para mostrar a auditores, etc… que nos harán el día a día más fácil en nuestro día a día y ser más productivos y eficientes.