El yogur es un producto lácteo fermentado ampliamente consumido por sus beneficios nutricionales y probióticos. Su origen se sitúa en Turquía, aunque también se ubica en la península balcánica, Bulgaria o Asia Central. Se cree que su consumo es anterior al comienzo de la agricultura.

Aunque el proceso de elaboración del yogur data de hace miles de años, hasta el siglo XIX se conocían muy pocas fases del proceso productivo. El arte de producción era transmitido de generación en generación; sin embargo, en las últimas décadas, este proceso se ha racionalizado, principalmente gracias a descubrimientos en diversas disciplinas como la física e ingeniería química, la bioquímica y la enzimología, y sobre todo la tecnología industrial.

La producción industrial de yogur implica una serie de etapas que deben ser cuidadosamente estandarizadas y controladas para lograr un producto seguro, saludable y consistente. En este artículo de la serie “Gestión de Calidad de Leche” revisaremos las fases del proceso industrial de producción de yogur y los factores críticos que influyen en la calidad del producto durante cada etapa.

1. Tipos de Yogur

El Real Decreto 271/2014, de 11 de abril, define el yogur como «el producto de leche coagulada, obtenido por fermentación láctica, mediante la acción de Lactobacillus delbrueckii subsp. bulgaricus y Streptococcus thermophilus a partir de leche o de leche concentrada, desnatadas o no, o de nata, o de mezcla de dos o más de dichos productos, con o sin la adición de otros ingredientes lácteos como leche en polvo, nata en polvo, suero en polvo, proteínas de leche y/u otros productos procedentes del fraccionamiento de la leche que previamente hayan sufrido un tratamiento térmico u otro tipo de tratamiento, equivalente, al menos, a la pasteurización.

En España, existen seis tipos de yogur y denominaciones: yogur natural, yogur natural azucarado, yogur edulcorado, yogur con fruta, zumos u otros alimentos, yogur aromatizado y yogur pasteurizado después de la fermentación. Las materias primas permitidas para la elaboración del yogur incluyen leche (entera, semidesnatada o desnatada), leche concentrada, nata, leche en polvo, leche fermentada y suero de mantequilla. Además, se permite la adición de otros ingredientes como frutas, hortalizas, frutos secos, chocolate y especias, siempre que cumplan con los requisitos específicos de esta normativa.

2. Selección y Calidad de Materias Primas Clave: Leche y Cultivos

2.1. Inspección y Análisis de la Leche

La producción de yogur comienza con la recepción de la leche en la planta procesadora. La calidad de la leche influye directamente en el producto final, por lo que debe ser fresca, libre de contaminantes y cumplir con los estándares de higiene y seguridad alimentaria establecidos en el Reglamento (CE) 853/2004. Es fundamental seguir prácticas adecuadas de manipulación y procesamiento para evitar contaminaciones.

Al llegar a la planta, la leche se somete a un proceso de inspección y análisis. Se verifica el contenido de grasa, proteínas, lactosa y sólidos no grasos, así como la presencia de bacterias patógenas y otros microorganismos indeseados. La leche para la producción de yogur debe contener un mínimo de 2,8% de proteínas y un mínimo de 3,2% de grasas. La relación proteína/grasa debe ser superior a 0,9, y el contenido de sólidos no grasos debe ser al menos del 8,5%.

La presencia de inhibidores en la leche, como residuos de medicamentos veterinarios, pesticidas o sustancias químicas no deseadas, es especialmente relevante. Muchos de estos residuos no se eliminan con los tratamientos térmicos aplicados a la leche (pasteurización) y pueden inhibir los procesos bacterianos necesarios para la elaboración del yogur, afectando la acidificación, coagulación y maduración del producto.

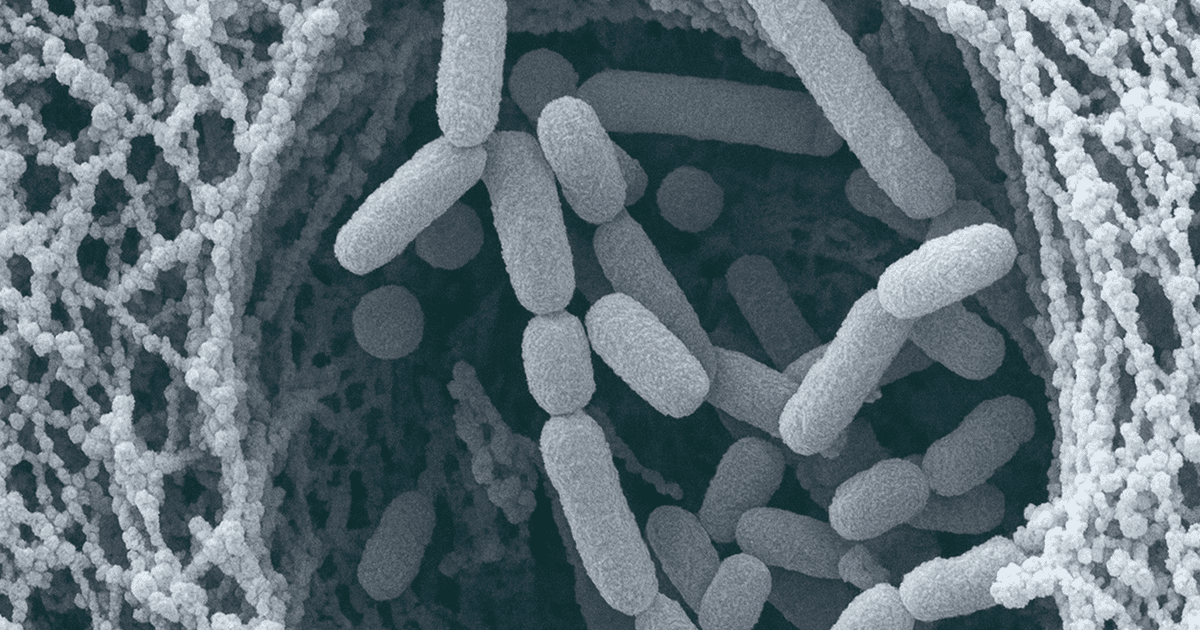

2.2. Cultivos Bacterianos

Los cultivos lácticos empleados en la fabricación de yogur son seleccionados de la

oferta comercial, y se agregan a la leche durante el proceso de fabricación. Para

garantizar su calidad, los cultivos se someten a pruebas exhaustivas que verifican la

presencia y viabilidad de las bacterias, asegurando que estén activas y listas para

fermentar la leche de manera efectiva. También se comprueba su pureza y ausencia de

contaminantes mediante técnicas de cultivo y análisis específicos.

3. Normalización, Homogeneización, Pasteurización y Enfriamiento

Una vez aprobada, la leche se normaliza para ajustar su contenido de grasa. En este proceso, se separa la grasa de la leche con una desnatadora, calentándola a más de 35°C. Posteriormente, se distribuye homogéneamente la grasa requerida en la leche, según el tipo de yogur a producir.

A continuación, se realiza la homogeneización para evitar la separación de la grasa, mejorando la textura y logrando la estabilidad y consistencia deseadas del yogur. Este proceso se lleva a cabo aplicando una presión de aproximadamente 100 kg/cm² y calentando la leche a 40°C.

Después, la leche pasa por la pasteurización, donde se calienta a 85°C durante 15-30 minutos. Este paso elimina cualquier microorganismo patógeno, garantizando la seguridad del producto sin afectar significativamente sus propiedades nutricionales.

Finalmente, la leche se enfría a un rango de 40-45°C antes de añadir los cultivos lácticos. Esta temperatura es ideal para que las bacterias beneficiosas actúen durante la fermentación, transformando la leche en yogur con el sabor y textura característicos.

4. Inoculación y Fermentación

La fermentación es un proceso crucial en la fabricación del yogur. Durante esta etapa, se inoculan cultivos de bacterias lácticas, específicamente Lactobacillus delbrueckii subsp. bulgaricus y Streptococcus thermophilus, en la leche pasteurizada. Estos cultivos metabolizan la lactosa, produciendo ácido láctico, lo que confiere al yogur su característica textura y sabor.

El proceso comienza al inocular los cultivos iniciadores en la leche pasteurizada, que se enfría a la temperatura óptima de fermentación (generalmente entre 42-45°C). La fermentación continúa hasta que se alcanza el pH deseado (aproximadamente 4.6-4.7), momento en el cual el yogur adquiere su consistencia y sabor característicos.

Las dos bacterias utilizadas, S. thermophilus y L. bulgaricus, se benefician mutuamente y alcanzan un equilibrio estable. S. thermophilus crece mejor en un ambiente neutro con alto contenido de oxígeno, como la leche, produciendo compuestos y creando condiciones que favorecen el inicio del metabolismo de L. bulgaricus. A su vez, L. bulgaricus descompone proteínas de la leche en aminoácidos, proporcionando nutrientes para el crecimiento continuo de S. thermophilus. Ambas cepas bacterianas consumen la lactosa presente en la leche y la transforman en ácido láctico, acidificando la leche.

Una vez que la leche alcanza la acidez deseada, las caseínas (proteínas de la leche) se agrupan, formando una sustancia más espesa: el yogur. Para detener la fermentación y obtener el sabor y la textura deseados, se enfría el yogur. Las temperaturas más bajas ralentizan el crecimiento de las bacterias involucradas en el proceso, y mantener el yogur refrigerado ayuda a conservar su calidad.

Existen dos métodos de fermentación en la elaboración industrial de yogures:

4.1. Yogur Fermentado en el Envase

Este método se utiliza para obtener yogures firmes y consistentes. La leche pasteurizada y homogenizada, junto con los cultivos bacterianos, se llena directamente en los envases finales. La fermentación ocurre dentro de estos envases sellados, reduciendo el riesgo de contaminación posterior.

4.2. Yogur Fermentado en Tanques

Para obtener yogures batidos, la leche es fermentada en grandes volúmenes antes de ser envasada. Este proceso permite un control más preciso de las condiciones de fermentación y es adecuado para la producción a gran escala, aunque con un mayor riesgo de contaminación durante la transferencia del yogur a los envases.

Después de la fermentación, el yogur se homogeneiza para mejorar su textura y consistencia. La homogeneización, realizada a altas presiones (entre 100 y 150 bares) y temperaturas controladas, rompe los glóbulos de grasa y dispersa uniformemente los componentes sólidos, creando un producto final más suave y cremoso. Posteriormente, el yogur se enfría rápidamente a temperaturas de refrigeración (alrededor de 4°C) para detener la fermentación y prevenir el crecimiento de microorganismos indeseados.

En el caso del yogur pasteurizado tras la fermentación, se aplica un tratamiento térmico adicional equivalente a una pasteurización. Este tratamiento debe llevarse a cabo bajo condiciones que aseguren la preservación de la textura y consistencia del yogur obtenido.

La pasteurización posterior a la fermentación tiene como objetivo eliminar las bacterias lácticas específicas y minimizar el riesgo de crecimiento bacteriano no deseado. Como resultado de este tratamiento térmico, el yogur puede mantenerse a temperatura ambiente y extender su vida útil, superando los 4 meses.

5. Envasado

El envasado en condiciones asépticas es fundamental para mantener la calidad y seguridad del yogur. Este proceso implica llenar envases esterilizados con yogur fermentado o con la mezcla de leche, otros ingredientes y cultivos en el caso de fermentación en el envase, asegurando un entorno libre de contaminantes. Los envases se esterilizan mediante métodos como vapor, productos químicos o luz ultravioleta, y se llenan y sellan herméticamente para evitar la recontaminación.

6. Almacenamiento

El yogur envasado se almacena en condiciones de refrigeración controlada para mantener su calidad y extender su vida útil. Las temperaturas de almacenamiento deben mantenerse constantes (alrededor de 4°C) para evitar cualquier deterioro.

Si el yogur es pasterizado después de la fermentación, puede almacenarse a temperatura ambiente por varios meses.

7. Control de Calidad del Producto

El control de calidad del producto terminado incluye pruebas fisicoquímicas y microbiológicas para garantizar que el yogur cumple con los estándares establecidos. Se realizan análisis de pH, contenido de grasa, proteínas y sólidos, así como pruebas de esterilidad para asegurar la ausencia de microorganismos patógenos. Según el Real Decreto 271/2014, todos los yogures deberán tener un pH igual o inferior a 4,6. El contenido mínimo de materia grasa de los yogures, en su parte láctea, será de 2%, salvo para los yogures “semidesnatados”, en los que será inferior a 2% y superior a 0,5%, y para los yogures “desnatados”, en los que será igual o inferior a 0,5%. Además, todos los yogures tendrán, en su parte láctea, un contenido mínimo de extracto seco magro de 8,5%.

Para los yogures con frutas, zumos y/u otros alimentos, la cantidad mínima de yogur en el producto terminado será del 70%. Para los yogures aromatizados, la cantidad mínima de yogur en el producto terminado será del 80%.

El control de calidad también incluye pruebas sensoriales para evaluar el sabor, aroma, textura y apariencia del yogur, asegurando que el producto cumple con las expectativas del consumidor.

La calidad del proceso de producción industrial de yogur es el resultado de una combinación de factores que incluyen la selección de materias primas de alta calidad, el control riguroso de los procesos de pasteurización, fermentación y envasado, y el cumplimiento de normativas estrictas. Cada etapa del proceso requiere un control riguroso para asegurar que el yogur producido es seguro, nutritivo y de alta calidad.

Este post es continuación de los siguientes publicados del “Control de procesos de la industria láctea”:

- Control de procesos en sector lácteo: granjas

- Transporte de la leche cruda hasta la planta de elaboración: Recepción, pasterización y almacenamiento de leche: poner enlace

- Proceso térmico y envasado de leche UHT

IRISTRACE es un software que te va a permitir gestionar los procesos de la leche y yogures totalmente de forma digital, sin el uso de papeles, ni retrabajos que no aportan valor al departamento de calidad y supone un tiempo perdido que se puede dedicar a otras tareas del departamento.