HERRAMIENTAS DEL LEAN MANUFACTURING

Continuando con el blog de Lean Manufacturing (I) donde abordamos las herramientas Hoshin, TPM, SMED y SPEED-UP, en este blog abordaremos otras herramientas a aplicar en el entorno productivo.

QSE

La herramienta QSE (Quality, Safety, Environment) en la metodología Lean se centra en integrar la gestión de la calidad del producto o servicio, la seguridad de los trabajadores y el impacto ambiental en los procesos de producción y gestión de una organización.

La integración de estos tres elementos permite a las empresas operar de manera más eficiente y responsable.

Objetivos de QSE

- Mejorar la calidad: asegurar que los productos o servicios cumplen con los estándares de calidad establecidos, reduciendo defectos y mejorando la satisfacción del cliente.

- Garantizar la seguridad: crear un entorno de trabajo seguro para los empleados, minimizando riesgos y previniendo accidentes.

- Reducir el impacto ambiental: implementar prácticas sostenibles que minimicen el impacto negativo de las operaciones en el medio ambiente.

Componentes de QSE

- Gestión de la calidad (Q): incluye la implementación de sistemas de gestión de calidad como ISO 9001, que ayudan a estandarizar procesos y mejorar la eficiencia.

- Gestión de la seguridad (S): enfocada en la identificación y mitigación de riesgos laborales, asegurando el cumplimiento de normativas de seguridad y salud ocupacional.

- Gestión ambiental (E): involucra la adopción de prácticas ecológicas y el cumplimiento de estándares ambientales como ISO 14001.

Beneficios de QSE

- Eficiencia operativa: la integración de calidad, seguridad y medio ambiente en un solo sistema permite una gestión más coherente y eficiente.

- Cumplimiento normativo: ayuda a las organizaciones a cumplir con las normativas legales y estándares internacionales en calidad, seguridad y medio ambiente.

- Mejora continua: fomenta una cultura de mejora continua, donde se buscan constantemente oportunidades para mejorar la calidad, la seguridad y la sostenibilidad.

- Reputación y competitividad: mejora la reputación de la empresa y su competitividad en el mercado al demostrar un compromiso con la calidad, la seguridad y el medio ambiente.

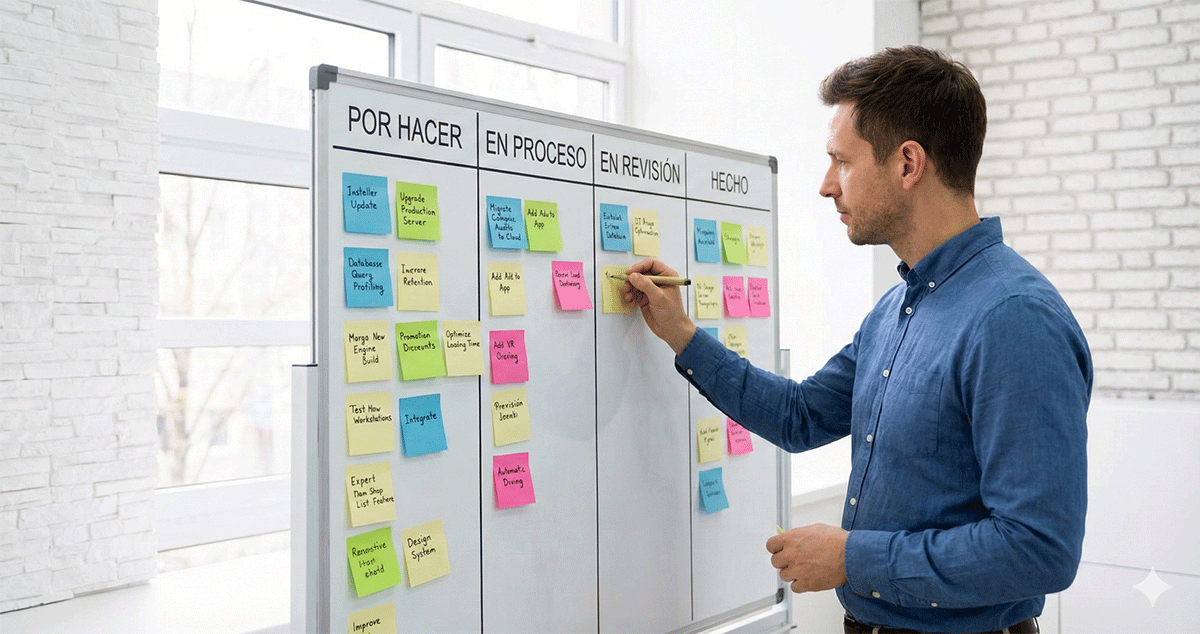

KANBAN

El Kanban es una herramienta visual de gestión de proyectos que se utiliza dentro de la metodología Lean para mejorar la eficiencia y la productividad.

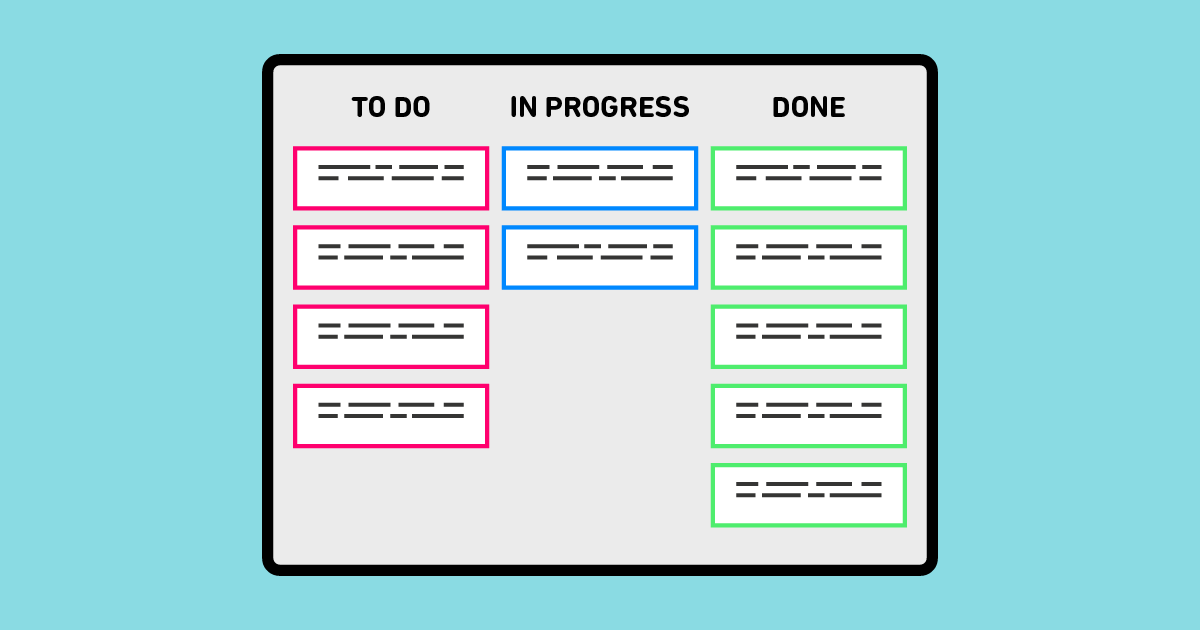

Kanban es un método que ayuda a los equipos a visualizar su trabajo, maximizar la eficiencia y mejorar continuamente. Se basa en un tablero dividido en columnas que representan las diferentes etapas del flujo de trabajo, como «Por hacer», «En progreso» y «Terminado». Las tareas se representan con tarjetas que se mueven a través de estas columnas a medida que avanzan.

Principios de Kanban

- Visualización del trabajo: utiliza un tablero Kanban para mostrar todas las tareas y su estado actual.

- Límite del trabajo en progreso (WIP): establece límites en la cantidad de trabajo que puede estar en progreso en cada columna para evitar sobrecargas.

- Gestión del flujo: supervisa y optimiza el flujo de trabajo para asegurar que las tareas se completen de manera eficiente.

- Mejora continua: fomenta la revisión y mejora constante de los procesos.

Integración de Kanban en Lean

- Justo a tiempo (JIT): Kanban ayuda a implementar el principio de producción «justo a tiempo» de Lean, asegurando que las tareas se realicen según la demanda y no se acumulen innecesariamente.

- Reducción de desperdicios: al limitar el trabajo en progreso y visualizar el flujo de trabajo, Kanban ayuda a identificar y eliminar actividades que no agregan valor.

- Mejora de la eficiencia: Kanban permite a los equipos identificar cuellos de botella y áreas de mejora, promoviendo una cultura de mejora continua.

Ejemplo de un tablero Kanban

- Por hacer: tareas que aún no han comenzado.

- En progreso: tareas que están siendo trabajadas actualmente.

- En revisión: tareas que están siendo revisadas o probadas.

- Terminado: tareas completadas.

Además de los tableros en papel, es común utilizar software colaborativo como Trello, Asana o Jira para gestionar tableros Kanban en entornos empresariales.

MIFA (Material and Information Flow Analysis)

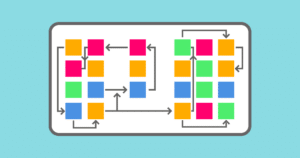

Es una herramienta utilizada para mapear y analizar los flujos logísticos dentro de una empresa. Este análisis ayuda a identificar ineficiencias y oportunidades de mejora en los procesos productivos, permitiendo una mejor gestión de los recursos y una optimización continua.

Pasos para realizar un análisis MIFA

- Definir el alcance: determina qué procesos o áreas de la empresa serán analizados.

- Recopilar datos: reúne información detallada sobre los flujos de materiales e información.

- Crear un mapa del estado actual: dibuja un mapa visual que represente el flujo actual de materiales e información.

- Identificar ineficiencias: analiza el mapa para identificar cuellos de botella, desperdicios y áreas de mejora.

- Desarrollar un mapa del estado futuro: crea un mapa que represente un flujo más eficiente con mejoras específicas.

- Implementar mejoras: desarrolla un plan de acción para implementar las mejoras identificadas.

- Monitorear y ajustar: una vez implementadas las mejoras, es crucial monitorear los resultados y hacer ajustes según sea necesario.

KAMISHIBAI

El Kamishibai es una herramienta de auditoría visual utilizada dentro de la metodología Lean para asegurar la estandarización y la mejora continua en los procesos de producción.

Principios de Kamishibai

- Auditorías visuales: utiliza tarjetas Kamishibai para realizar auditorías rápidas y visuales de los procesos.

- Estandarización: asegura que los procedimientos se sigan de manera consistente en todos los turnos y equipos.

- Mejora continua: identifica y corrige desviaciones en los procesos para mejorar continuamente.

Ejemplo de uso en producción

Imagínate una planta de producción que utiliza Kamishibai para auditar su proceso de envasado. Cada día, el jefe de producción revisa las tarjetas Kamishibai en el tablero y realiza auditorías rápidas para verificar que se sigan los procedimientos de seguridad, calidad y estandarización. Cualquier desviación se corrige inmediatamente, asegurando que el proceso se mantenga eficiente y libre de desperdicios.

Este blog es continuación de las siguientes publicaciones: