HERRAMIENTAS DEL LEAN MANUFACTURING

Son herramientas que buscan mejorar la productividad a lo largo de los procesos operativos que desarrolla el departamento de producción de la empresa u otros departamentos relacionados directamente con la producción (ej mantenimiento).

TALLERES HOSHIN

Los Talleres Hoshin, también conocidos como Hoshin Kanri, son sesiones intensivas de trabajo en equipo diseñadas para identificar y eliminar desperdicios en los procesos.

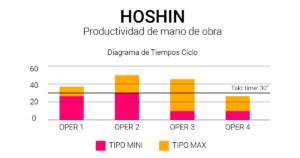

Estos talleres se centran en la planificación estratégica y la alineación de objetivos a todos los niveles de la organización. Nos van a servir para mejorar la productividad de la mano de obra.

Objetivos de los Talleres Hoshin

- Mejorar la Calidad: a través del dominio de los procesos, especialmente los procesos humanos, se busca mejorar la calidad del producto o servicio.

- Redimensionar la Línea de Producción: adaptar la capacidad de producción a la demanda del cliente, asegurando que los recursos se utilizan de manera eficiente.

- Reducir Variabilidades: minimizar las variaciones en los procesos para asegurar una producción más consistente y predecible.

- Aumentar la Productividad: eliminar desperdicios y optimizar cada paso del proceso para incrementar la productividad general.

¿Cómo se Implementan?

- Observación: el primer paso es observar detalladamente el proceso en el lugar de trabajo (Gemba) para identificar áreas de mejora.

- Formación del equipo: crear un equipo de trabajo que conozca bien los procesos y proporcionarles formación en la metodología Hoshin.

- Definición de indicadores: establecer indicadores claros para medir la mejora, como unidades producidas por persona por hora.

- Identificación de desperdicios: separar las operaciones que añaden valor de aquellas que son desperdicio y presentan variabilidades.

Beneficios de los Talleres Hoshin

- Alineación estratégica: aseguran que todos los niveles de la organización trabajen hacia los mismos objetivos.

- Participación activa: fomentan la participación de todos los miembros del equipo, desde operarios hasta directivos.

- Mejora continua: Promueven una cultura de mejora continua y adaptación constante a las necesidades del mercado.

TALLERES TPM

El Mantenimiento Productivo Total (TPM) es una metodología de gestión que se enfoca en maximizar la efectividad de los equipos a lo largo de su ciclo de vida.

Su objetivo principal es eliminar averías e incidentes para mejorar la disponibilidad de la maquinaria y garantizar la productividad y calidad. Para ello el mantenimiento preventivo es fundamental.

Objetivos de los Talleres TPM

- Eliminar averías: Reducir al mínimo las interrupciones en la producción causadas por fallos en los equipos.

- Incrementar la eficiencia: mejorar la eficiencia operativa mediante el mantenimiento preventivo y la formación del personal.

- Alargar la vida útil de la maquinaria: implementar prácticas que prolonguen la vida útil de los equipos.

- Reducir costos de mantenimiento: minimizar los costos asociados al mantenimiento correctivo y no planificado.

- Mejorar la seguridad y calidad: asegurar que los equipos operen de manera segura y produzcan productos de alta calidad.

SMED

(Single-Minute Exchange of Die) es una metodología desarrollada por Shigeo Shingo, que se centra en reducir drásticamente los tiempos de cambio de herramientas y equipos en los procesos de producción.

El objetivo es realizar estos cambios en menos de diez minutos, lo que permite una mayor flexibilidad y eficiencia en la producción.

Objetivos de SMED

- Reducir tiempos de cambio: minimizar el tiempo necesario para cambiar de una tarea o producto a otro.

- Aumentar la productividad: al reducir los tiempos de cambio, se incrementa el tiempo disponible para la producción efectiva.

- Mejorar la calidad: menos tiempo de cambio significa menos errores y variabilidad en el proceso.

- Reducir costos: menos tiempo de inactividad y mayor eficiencia operativa se traducen en una reducción de costos.

SPEED-UP

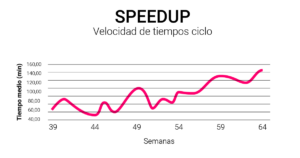

Es una herramienta de mejora continua que busca aumentar la velocidad de procesamiento de las máquinas sin comprometer la calidad ni la seguridad.

Objetivos de SPEED-UP

- Incrementar la velocidad de procesamiento.

- Reducir las microparadas.

- Mejorar la calidad.

- Optimizar el tiempo de ciclo.

Pasos para implementar SPEED-UP

- Constituir un equipo multidisciplinario.

- Realizar un AMFE de proceso.

- Determinar la velocidad óptima actual.

- Realizar un test de velocidad.

- Aplicar el ciclo PDCA (Plan-Do-Check-Act).

Este blog es continuación del blog:

- Metodología Lean en Sector alimentario. Introducción a la metodología

- Lean II: Espíritu Kaizen

- Lean III: Mecanismos del sistema Lean

- Lean IV: Modelos y entornos de aplicación del SGL

IRISTRACE es un software que te va a permitir aplicar la mejora continua en los procesos y llevar los controles en planta y justificar dichos registros totalmente de forma digital, sin el uso de papeles, ni retrabajos que no aportan valor al departamento de calidad.

Firmado

Luis Polo Cózar

Consultor, formador, mentor/coach en industria alimentaria