Uno de los procesos fundamentales en la industria láctea es la destrucción bacteriana mediante el calor, lo cual prolonga la vida útil de la leche y sus derivados. La leche pasteurizada puede envasarse directamente y comercializarse como leche fresca, cumpliendo con los requisitos establecidos en el capítulo XI del anexo II del Reglamento (CE) no 852/2004. Sin embargo, debido a la presencia residual de microorganismos no perjudiciales para la salud, requiere refrigeración a 4°C para mantener su calidad.

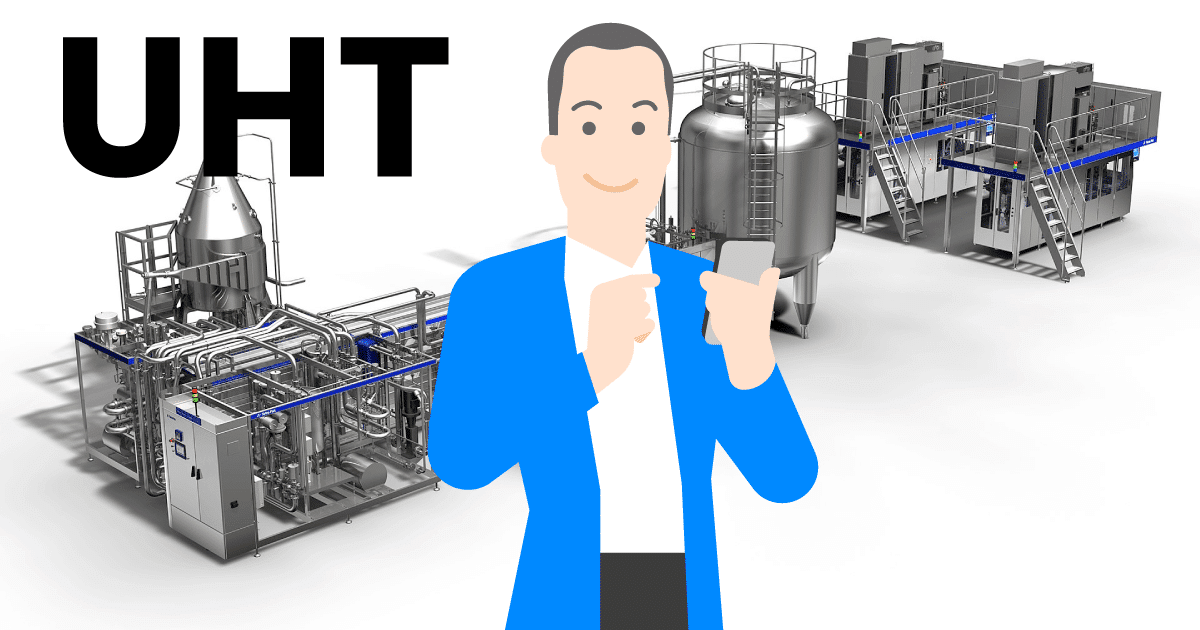

Para obtener un producto estable a temperatura ambiente y de larga duración, se recurre a tratamientos térmicos más intensos como la esterilización y la UHT (Ultra High Temperature). La leche esterilizada se somete a un calentamiento a 110ºC durante 20 minutos, garantizando la destrucción completa de microorganismos y una conservación de 6 a 9 meses a temperatura ambiente, aunque con una mayor pérdida de valor nutricional (reacciones de Maillard que reducen el contenido en lactosa y aminoácidos azufrados y destrucción de vitaminas, fundamentalmente).

Por otro lado, la leche UHT se somete a un proceso de calentamiento continuo a alta temperatura durante un breve período de tiempo (no menos de 135 °C durante un período de tiempo adecuado), eliminando cualquier microorganismo o espora viable y asegurando la estabilidad microbiológica del producto a lo largo de toda la vida útil del producto. Dicha estabilidad se comprueba sometiendo la leche a un período de incubación de 15 días a 30 °C, o de 7 días a 55 °C en un recipiente cerrado, tras el cual no se aprecia crecimiento microbiano.

A continuación, veremos en detalle el proceso de UHT, los tipos de tratamiento existentes y la combinación con el envasado aséptico para obtener un producto de larga vida. Asimismo, revisaremos los controles a aplicar para garantizar la calidad del producto final.

1.Tratamiento UHT

Existen dos variantes de tratamientos UHT, cada una con sus particularidades. Estos tratamientos presentan la ventaja de mantener el producto a alta temperatura durante un período corto, reduciendo el daño térmico en productos sensibles como la leche.

Los sistemas de UHT directos se dividen en dos grupos:

– El primero implica la inyección de vapor de alta presión directamente en la leche, permitiendo una calefacción rápida y refrigeración, aunque solo es adecuado para ciertos productos, con riesgo de sobrecalentamiento local.

– El segundo, basado en infusión, bombea el líquido a través de una boquilla en una cámara con vapor de alta presión a baja concentración, logrando un calentamiento rápido y una distribución uniforme de la temperatura, evitando el sobrecalentamiento local. Es ideal para líquidos de baja viscosidad.

Después de calentar, el producto se somete a refrigeración instantánea en una cámara de vacío, reduciendo el riesgo de daños térmicos y eliminando bacterias termófilas debido a la rápida caída de temperatura, además de eliminar el vapor añadido a la leche y algunos compuestos volátiles. La velocidad de enfriamiento y la eliminación de agua se controlan ajustando el nivel de vacío.

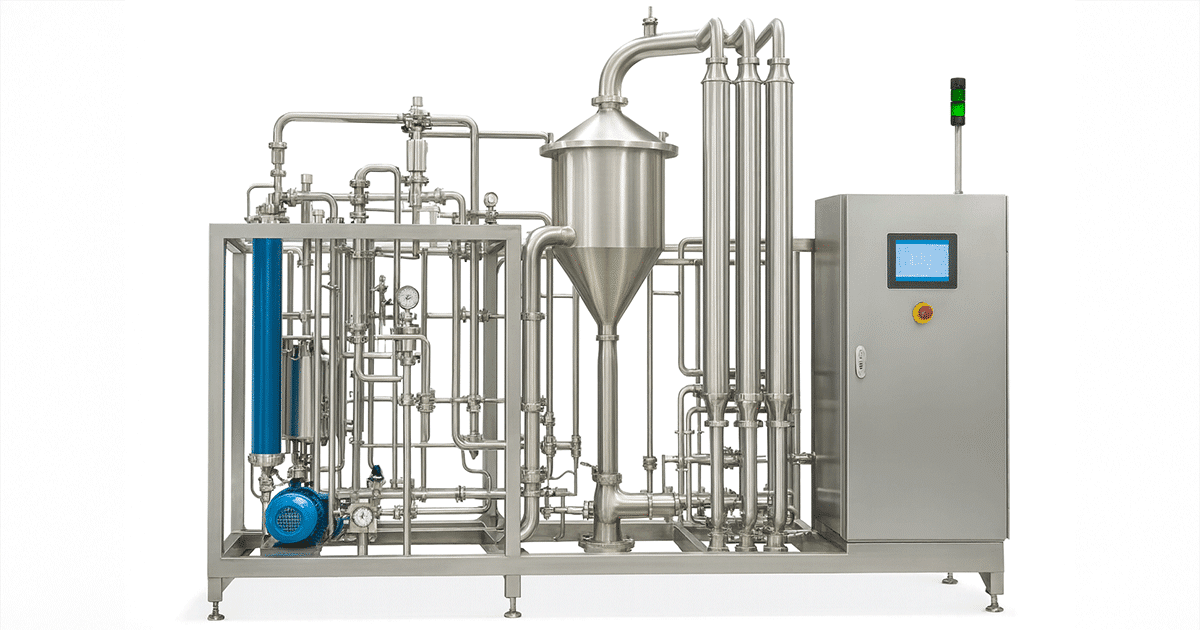

Por otro lado, en los sistemas indirectos, el producto se calienta mediante intercambiadores de calor sólidos, como placas, tubos o superficies rotas, empleando presiones más altas a medida que se aumentan las temperaturas para evitar la ebullición. Para mejorar la eficiencia, se utiliza agua a presión o vapor como medio de calentamiento, acompañado de una unidad de regeneración que permite la reutilización del medio y el ahorro energético. En estos sistemas es importante asegurar la no mezcla de la leche con el agua o el vapor empleados como elemento térmico, para evitar el aumento del contenido en agua de la leche (adulteración de producto) o la contaminación microbiana. El control de la estanqueidad de los circuitos se hace a través de manómetros diferenciales de presión, que siempre aseguran una mayor presión en el circuito de la leche que en el del agua.

2. Homogenizado

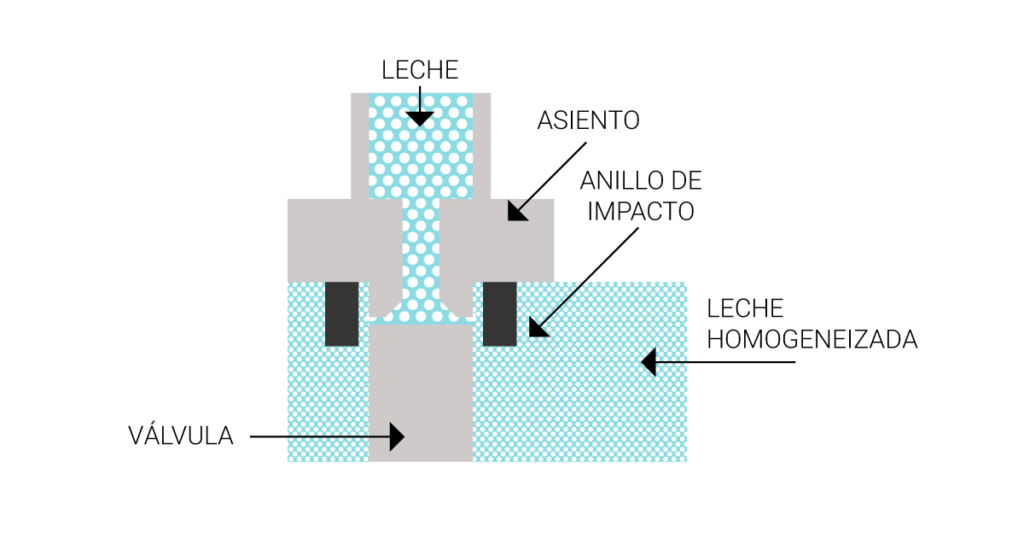

La homogeneización es parte del proceso de elaboración de leche UHT y consiste en un tratamiento mecánico que reduce el tamaño y aumenta el número de glóbulos de grasa, ampliando su área de superficie total. Esto disminuye la tendencia de la leche a formar crema en la superficie y mejora su estabilidad, lo que la hace más atractiva para los consumidores al evitar la separación de fases al contacto con los recipientes.

Por lo general, la homogeneización se lleva a cabo a temperaturas de 50-60°C y presiones de 100-200 bares (10-20 MPa). Es esencial controlar cuidadosamente los parámetros de presión, temperatura y caudal en esta fase para garantizar una homogeneización adecuada y evitar posibles problemas de separación de fases en el producto final.

3. Almacenamiento en tanque estéril

Después de someter la leche al tratamiento térmico y la homogenización, se procede a almacenarla en un tanque aséptico antes de su envasado. Este tanque hace una función de ‘buffer’ entre los equipos de tratamiento térmico y las envasadoras, que por lo general trabajan a un ritmo menor que el caudal de leche que se esteriliza en el UHT. Con este elemento, se garantiza, además, que cualquier parada del final de línea del envasado (envasadora, taponadora, paletizadora, etc.) no afecta al equipo de tratamiento térmico, garantizando su funcionamiento continuo y, por consiguiente, el mantenimiento de las condiciones estériles de trabajo.

La esterilización de estos tanques se lleva a cabo mediante vapor directo, y se mantienen presurizados con aire estéril que pasa a través de filtros absolutos. La presión interna del tanque juega un papel crucial en la preservación de las condiciones estériles, mientras que se limita el tiempo de residencia de la leche para minimizar cualquier riesgo de contaminación. Las válvulas asociadas a estos tanques cuentan generalmente con sellos de vapor para garantizar la esterilidad de sus componentes.

Además, es fundamental implementar protocolos rigurosos de limpieza y desinfección para garantizar que el tanque esté libre de contaminantes antes de cada uso, y realizar inspecciones regulares para detectar posibles fugas o daños que puedan comprometer su capacidad para mantener un ambiente estéril. Durante esta fase de almacenamiento, se deben controlar varios parámetros de calidad, incluyendo la temperatura, la presión y la integridad de los sellos y conexiones del tanque, asegurando así la seguridad y calidad del producto final.

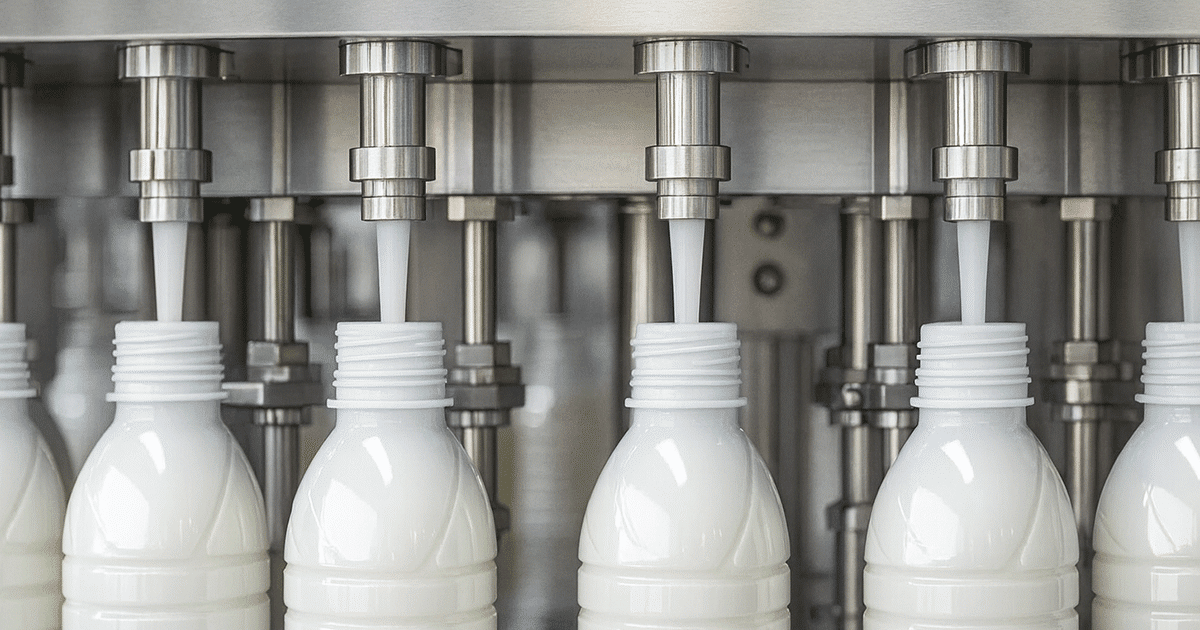

4. Envasado aséptico

Se entiende como envasado aséptico al proceso de llenar envases, previamente esterilizados, con un producto comercialmente estéril, seguido de un sellado hermético para evitar la recontaminación del producto. Para lograr estas condiciones asépticas, es necesario implementar medidas que garanticen la seguridad microbiológica, como la esterilización del ambiente y del equipo de envasado que estará en contacto con el producto, así como la utilización de envases estériles que aseguren la hermeticidad necesaria para prevenir la recontaminación microbiológica y mantener la esterilidad comercial del producto una vez envasado.

Existen una variedad de envasadoras asépticas que ofrecen flexibilidad para personalizar la línea de producción, adaptándola a las necesidades específicas de cada empresa y logrando sus metas empresariales mientras satisfacen las preferencias de los consumidores. Entre los envases más comúnmente utilizados para la leche se encuentran los envases polilaminados, también conocidos como cartón aséptico multicapa o envases brik, así como las botellas de plástico.

5. Gestión de calidad de leche envasada asépticamente

5.1. Instalación y personal

Se requiere de un enfoque integral para mantener entornos asépticos seguros y eficientes para la producción de leche. El mantenimiento apropiado de los sistemas asépticos es esencial para garantizar su seguridad, eficacia y durabilidad. Para ello, es fundamental seguir prácticas óptimas que abarcan desde la evaluación de riesgos y auditorías continuas hasta la selección adecuada de agentes de limpieza y desinfección. La implementación de procedimientos estandarizados, la capacitación del personal y el uso de tecnología avanzada para monitorizar y optimizar son aspectos clave en este proceso.

5.2. Control de Proceso

Cada empresa debe establecer los controles de proceso, identificando los parámetros a monitorizar y los puntos de control, basados en un análisis de riesgos específico de su instalación y proceso productivo. Entre estos parámetros se encuentran aquellos relacionados con la eficacia del tratamiento térmico, como el caudal y la temperatura. Para ello, la instalación debe estar equipada con sondas calibradas que se supervisan continuamente durante toda la producción. Esta etapa se considera un punto crítico de control en el sistema de Análisis de Peligros y Puntos Críticos de Control (APPCC) para garantizar la seguridad alimentaria, con límites críticos establecidos según los parámetros de caudal y temperatura para cada tratamiento térmico.

Además, otros parámetros de control, como la presión y la temperatura en el homogeneizador, son importantes para la calidad organoléptica del producto, al igual que los relacionados con la asepsia del circuito, como la presión del tanque estéril y las temperaturas de los sellos de vapor, así como las concentraciones de desinfectantes en la envasadora.

5.3. Control de Envase

La esterilización del envase es un indispensable antes de proceder al llenado del producto. Existen diversas tecnologías de envasado, que van desde el uso de envases preformados hasta la formación de envases asépticos mediante la aplicación de calor en un material moldeable o ensamblaje en la envasadora a partir de una lámina de material flexible. Estos envases pueden ser esterilizados utilizando medios químicos como desinfectantes, por ejemplo, peróxido de hidrógeno o ácido peracético. Los parámetros de control en este punto de desinfección de envase son la concentración del desinfectante que se aplica sobre la superficie interna de los envases y la temperatura del aire de secado de desinfectante. La temperatura tiene una doble misión: mejorar la capacidad de desinfección y favorecer la eliminación del exceso de desinfectante para garantizar su ausencia en el producto final.

Una vez llenados, es imprescindible confirmar la correcta integridad de los envases mediante pruebas de sellado (ej. rodamina en los envases brik), posición del tapón, fuerza de taponado y forma del envase, entre otros aspectos. Además, se controlan otros parámetros del envase, como la codificación y el peso, con una frecuencia suficiente para garantizar la toma de una muestra representativa del lote. Estas prácticas aseguran la calidad y seguridad del producto final, cumpliendo con los estándares regulatorios y las expectativas del consumidor.

5.4. Control de producto

Finalmente, se debe realizar un exhaustivo control de calidad del producto terminado. Para ello, se llevan a cabo muestreos representativos y análisis de parámetros fisicoquímicos de la leche, incluyendo su concentración de componentes nutricionales como proteínas, grasa y lactosa, así como la densidad y acidez.

Por otro lado, se realizan ensayos para evaluar la esterilidad comercial, sometiendo el producto a incubaciones a temperaturas específicas como 32ºC (detección de bacterias mesófilas) y 55ºC (detección de bacterias termófilas) durante un tiempo determinado, dependiendo del método de detección microbiológica final empleado. Estos métodos pueden ser tradicionales, como la medición de pH y la inspección visual y olfativa, o más rápidos, como la ATPmetría, que permite reducir los tiempos de incubación y, por ende, los costes de almacenamiento del producto final antes de su liberación. Estos análisis de esterilidad se complementan con recuentos microbiológicos tradicionales mediante siembra en agar después de la incubación por 15 días a 30 °C o de 7 días a 55 °C.

Además de los indicadores nutricionales y microbiológicos, se evalúan otros indicadores de calidad y severidad del tratamiento térmico (concentración de lactulosa y furosina), como la presencia de partículas quemadas, sedimento y color. De esta manera, se asegura la calidad e inocuidad del producto final.

Este post es continuación de los siguientes publicados del “Control de procesos de la industria láctea”:

- Control de procesos en sector lácteo: granjas: https://iristrace.com/es/blog/control-procesos-en-sector-lacteo-granjas/

- Transporte de la leche cruda hasta la planta de elaboración: https://iristrace.com/es/blog/calidad-de-la-leche-transporte-de-la-leche-cruda-hasta-la-planta-de-elaboracion/

- Recepción, pasterización y almacenamiento de leche: pendiente poner enlace cuando se publique: https://iristrace.com/es/blog/gestion-de-calidad-de-leche-recepcion-pasteurizacion-y-almacenamiento/

IRISTRACE es un software que te va a permitir gestionar los procesos de la leche totalmente de forma digital, sin el uso de papeles, ni retrabajos que no aportan valor al departamento de calidad y supone un tiempo perdido que se puede dedicar a otras tareas del departamento.

Firmado

Patricia Blasco de Oro

Consultora y formadora en Microbiología, Calidad y Seguridad alimentaria