INTRODUCCIÓN

Importancia de la homologación de proveedores y materias primas

Definición y propósito.

La homologación de proveedores y materias primas es algo que las empresas llevan haciendo de manera innata al margen de las normas de calidad y seguridad alimentaria surgidas en los últimos años.

La mayoría de empresas alimentarias si quieren conseguir una homogeneidad en sus procesos y productos finales que venden al consumidor, deben prestar una importancia fundamental a sus materias primas, las cuales deben ser lo más homogéneas y estables en el tiempo en cuanto a sus características microbiológicas, físico-químicos y sensoriales, para que nuestro producto final que va a ir ligado a una marca, que nuestro consumidor va a reconocer en el lineal de supermercado, se reconozca con una calidad lineal en el tiempo y en las ubicaciones.

Un consumidor que le guste nuestro producto/marca, no va a entender que dependiendo de la época del año tenga una calidad, o dependiendo de la ubicación geográfica tenga unas cualidades diferentes.

Impacto en la seguridad alimentaria y la confianza del consumidor.

En los últimos años los diferentes escándalos alimentarios han venido por una falta de control, conocimiento del origen de las materias primas, productos que en los diferentes eslabones de la cadena alimentaria se tenía de los proveedores, por falta de control documental, analítico o de auditoría in situ de dichos proveedores.

Esto al final repercute en la confianza del consumidor sobre un sector concreto, sobre una marca o producto concreto, con el efecto de repercusión mediática en TV, RRSS, etc.. y la caída de ventas colateral que conlleva esa pérdida de confianza.

Y la pérdida de confianza es algo grave, pero peor es que por esa pérdida de confianza el consumidor cambie sus hábitos de consumo, y deje de consumir esa gama de productos para consumir otros (ej dejar de comer productos cárnicos, para comer productos veganos).

Breve mención de los escándalos alimentarios recientes y su relevancia

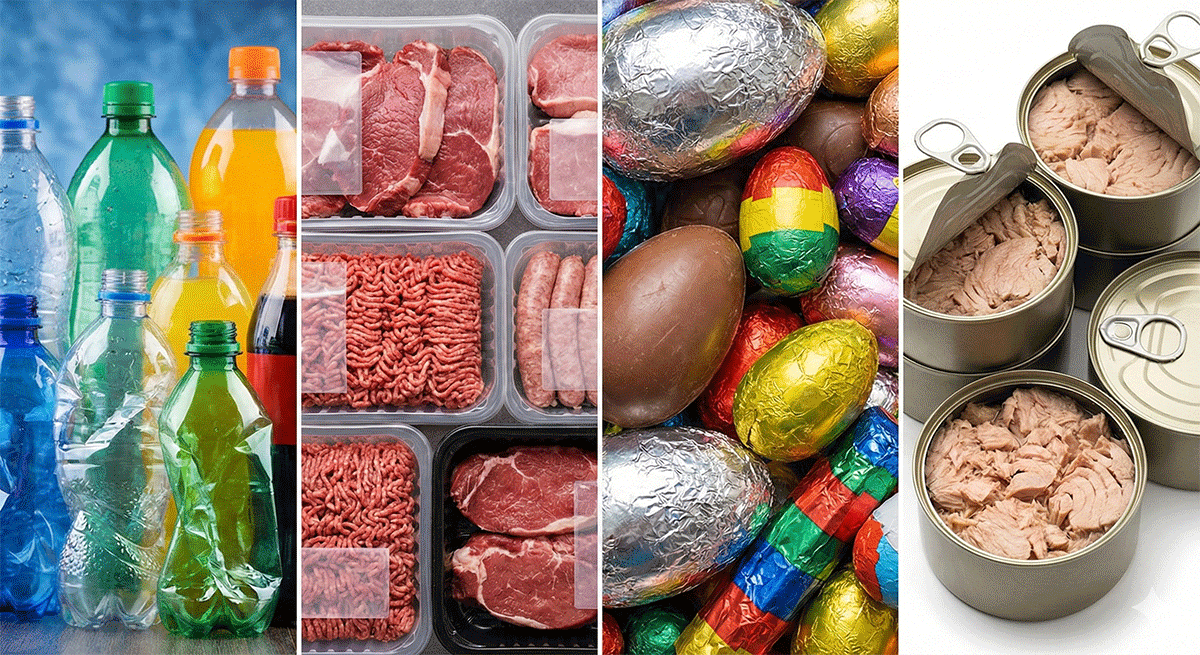

Aquí te dejo algunos de los escándalos alimentarios que han afectado a marcas relevantes a nivel mundial de distintos sectores por falta de control en sus procesos u homologación de proveedores/materias primas.

| Año | Sector | Producto/s Afectado/s | Riesgo Detectado | Marcas Involucradas |

| 2023 | Bebidas | Botellas de plástico recicladas | Greenwashing (reclamaciones ecológicas engañosas) | Coca-Cola, Danone, Nestlé |

| 2022 | Platos preparados | Pizzas congeladas | Contaminación con E. coli | Buitoni (Nestlé) |

| 2022 | Confitería | Huevos Kinder | Contaminación con Salmonela | Ferrero |

| 2013 | Cárnico | Carne de caballo en productos etiquetados como carne de vacuno | Fraude alimentario (etiquetado incorrecto) | Findus, Tesco, IKEA |

| 2011 | Hortofrutícolas | Frutas y verduras frescas | Contaminación con pesticidas | Origen Turquia, Egipto en Inda |

| 2008 | Lácteo | Leche y productos lácteos | Contaminación con melamina | Sanlu (China) |

| 2004 | Pescado | Atún enlatado | Contaminación con mercurio | Bumble Bee, Chicken of the Sea |

| 2006 | Vegetales | Espinacas y lechugas | Contaminación con E. coli | Dole, Natural Selection Foods |

REQUISITOS DE LAS NORMAS DE SEGURIDAD ALIMENTARIA RELACIONADAS CON LA HOMOLOGACIÓN DE PROVEEDORES Y MATERIAS PRIMAS

Os dejo algunos requisitos de estas normas (BRC, IFS, FSSC22000) relacionados con la homologación de proveedores y materias primas.

Compromiso del equipo directivo y mejora continua.

La Dirección de la empresa debe estar comprometida con una correcta homologación de proveedores y materias primas, teniendo en cuenta no solo el aspecto económico, si no también el de la calidad y seguridad alimentaria.

Plan de seguridad alimentaria: APPCC.

El departamento de calidad dentro de su plan de seguridad alimentaria y sistema de autocontrol (APPCC: Análisis de Peligros y Puntos de Control Crítico) debe tener contemplado en las primeras fases de los procesos de producción la etapa de “Entrada/Recepción de materias primas”.

En dicha etapa se deberá contemplar los riesgos y controles que establece la empresa para minimizarlos y tenerlos bajo control.

Gestión de proveedores de materias primas

Las empresas alimentarias deben disponer de un “Plan de Higiene” dentro de su sistema de autocontrol de “Homologación de proveedores y materias primas”, tanto por exigencia legal como por los estándares antes mencionados.

En el deben definir los criterios de homologación, los requisitos técnicos exigidos para estar homologados por la empresa y la forma de evaluación continua de los mismos.

Auditorías internas

Nos podemos olvidar al realizar las auditorías internas (que son mínimo de carácter anual, y como sabemos por BRC, IFS repartidas las jornadas en 4 al año) de abordar la parte de proveedores al considerarlos algo externo a nuestro entorno productivo, pero es una parte fundamental, por que puede influir de forma considerable en la calidad y seguridad alimentaria de nuestro producto final.

Así que debemos auditar el “Plan de homologación de proveedores y materias primas”, revisar los aspectos relevantes en cuanto a alertas ocurridas en el periodo anterior para ver si debemos implementar nuevos requisitos de homologación o controles a las materias primas que adquiramos.

Auditorías a proveedores

En los últimos años, tras el “escándalo de la carne de caballo”, se fomentó en las normas BRC, IFS o exigir a los proveedores esa certificación en BRC, IFS (donde la trazabilidad es un punto relevante y KO), o el obligar a auditar a los proveedores de manera presencial, por lo que, en muchos departamentos de compras, se han incorporado compañeros técnicos procedentes de los departamentos de calidad, donde su función es auditar a los proveedores.

Trazabilidad

Tanto si no lo exigen las normas antes mencionadas como si no, es recomendable que hagamos simulacros de ejercicios hacia atrás, donde contemplemos situaciones en las que deberíamos recabar información de nuestro proveedor sobre el origen de la materia prima que no sirve, de cara a conocer las etapas anteriores o incluso hasta el origen primario.

Esto lo podemos hacer de manera documental (exigiéndole información al proveedor sobre un lote suministrado) o presencial en las auditorías internas antes comentadas.

HOMOLOGACIÓN INICIAL DE PROVEEDORES

Aunque en un sistema de gestión de calidad de una empresa alimentaria tradicionalmente certificada con la ISO9001 (Sistema de calidad), era un aspecto contemplado el documentar y definir los requisitos iniciales de homologación de los proveedores, es un aspecto clave, el ser exigentes y no escatimar en conocer muy bien al nuevo proveedor, ya que no tendremos un historial ni del servicio ni de la calidad de sus productos al no tener experiencia comercial con el mismo.Al margen de los requisitos iniciales habituales documentales de exigirle el Registro sanitario en vigor, certificaciones de los que dispone y fichas técnicas de los productos que nos va a suministrar si finalmente acaba siendo homologado, deberemos realizar una evaluación de los riesgos microbiológicos, físico-químicos, alérgenos, fraude de las distintas materias primas con el fin de solicitarle documentación o controles adicionales a los solicitados como proveedor.

Si podemos permitírnoslo (variará en función del nº de proveedores, lejanía u origen de las materias primas, riesgo) deberemos en esta evaluación inicial, visitar/auditar al proveedor in situ en sus instalaciones, o exigirle las normas de seguridad alimentaria (BRC, IFS, FSSC22000) y calidad que le apliquen (ej certificaciones de producto).

EVALUACIÓN DE PROVEEDORES, CONTROLES Y SEGUIMIENTO

- Controles de calidad continuos

- Monitoreo y auditorías periódicas

Debemos realizar un continuo monitoreo (controles a la recepción de las materias primas, de su correcto envasado, etiquetado, loteado, verificación de que cumplen lo acordado en la ficha técnica aportada por el proveedor) y realizar auditorías periódicas a los proveedores en función de su historial, no conformidades, incidencias….

- Reevaluación de riesgos y actualizaciones de requisitos

No debemos esperar un año para reevaluar los riesgos y requisitos exigidos a los proveedores y materias primas, si no que debemos estar permanentemente actualizados a través de las redes de alertas, asociaciones sectoriales, etc..

Esto en las normas BRC, IFS se llama “Evaluación anual de proveedores” o “Food Fraud” (módulo de la norma dedicada al fraude alimentario).

- Gestión de no conformidades y acciones correctivas

Se gestionarán las incidencias, no conformidades relacionadas con los proveedores, como las no conformidades derivadas de una auditoria, exigiendo un análisis de las causas que ataje la raíz del problema, y unas acciones correctivas enfocadas a que no se repitan las incidencias en el suministro que nos proporciona el proveedor.

- Tecnologías y herramientas de Apoyo

Para esta evaluación de proveedores vamos a contar con herramientas informáticas a nuestra disposición que nos automatizarán procesos y agilizarán la toma de decisiones.

- Sistemas de gestión de calidad:

Tendremos integrado la base de datos del departamento de compras con la de calidad, de forma que el gestor de compras y el Dir. de calidad de la empresa puedan conocer en cualquier momento la marcha de los servicios de suministro de los distintos proveedores y materias primas.

- Software de trazabilidad y análisis de datos.

Tanto si trabajamos con software propios como externos (existen numerosos softwares de gestión, donde el módulo de compras es uno de los imprescindibles), deberán contemplar el sistema de identificación e integración de la información que aporta el proveedor (ej numero pedido, número factura, código y descripción del producto, lote proveedor, etc..), con la que internamente le asigna la empresa, de forma que se mantenga la trazabilidad entre el proveedor y nuestra empresa, stock/inventario actualizado en todo momento, día y momento en que gastamos esa materia prima/lote en nuestros procesos, etc..

- Plataformas de comunicación y colaboración con proveedores

Aunque podemos pedir por email (lo habitual) la información que necesitemos a los proveedores, cada vez son más los proveedores que tienen plataforma web o portal propio donde sus “clientes” (nuestra empresa) puede descargarse la información técnica necesaria.

Por otro lado, cada vez más los clientes desarrollan sus propias aplicaciones de control documental y gestión de proveedores (incidencias por ejemplo a la recepción) o usan softwares comerciales existentes para ello.

Es habitual que las empresas compartan los resultados con sus proveedores (dentro de la confidencialidad), les indiquen como están respecto a la competencia, como van respecto a los objetivos/indicadores de calidad exigidos (ej no recibir menos de un 90% de la cantidad pedida, no tener más de x cuerpos extraños por Tn recibida….).

IMPACTO DE LOS ESCÁNDALOS ALIMENTARIOS

- Lecciones Aprendidas de Escándalos Recientes

- Casos destacados y sus consecuencias.

- Medidas adoptadas por la industria para prevenir futuros incidentes [1].

- Mejores Prácticas y Recomendaciones

- Implementación de controles más estrictos.

- Fomento de la transparencia y la comunicación.

- Capacitación y concienciación del personal.

Conclusión

- Resumen y Reflexiones Finales

- Importancia de la homologación y los controles de calidad.

- Beneficios a largo plazo para la empresa y los consumidores.

- Llamado a la acción para la mejora continua y la colaboración en la industria.

IRISTRACE es un software que te va a permitir llevar los controles de los procesos de homologación de proveedores y materias primas y justificar dichos registros totalmente de forma digital, sin el uso de papeles, ni retrabajos que no aportan valor al departamento de compras y calidad y supone un tiempo perdido que se puede dedicar a otras tareas del departamento.