Como continuación a los blog

- “Control de procesos en sector cárnico: granja/matadero”

- “Control de procesos en sector cárnico: sala de despiece/envasado/almacén frigorífico”

seguimos con la cadena productiva cárnica hacia adelante, con lo que llegaremos a la industria cárnica, en concreto a las fábricas de embutidos donde se hacen gran variedad de productos cárnicos:

- tradicionales embutidos curados como salchichón, chorizo, lomos

- productos cocidos como los jamones cocidos, chopped, mortadelas

- preparados de carne: longanizas, chorizos criollos, picadas de carne, Burger meats..

Diferenciamos las zonas de producción de otras zonas complementarias a aquellas.

SALA DE ADITIVOS

Infraestructura:

- Espacios zonificados y rotulados por alérgenos.

- Palas y dosificadores por colores para diferenciar los alérgenos.

- Báscula: para dosificar correctamente los aditivos.

- Mezcladoras de aditivos.

Procesos (relevante):

- Fórmula: las fórmulas del producto a fabricar pueden ser elaboradas por un fabricante de especias o podemos hacerla en la propia empresa.

- En esta zona es muy importante vigilar las “posibles contaminaciones cruzadas” y por ello respetar el orden de fabricación en función de los alérgenos presentes en las materias primas. Los alérgenos habituales en la industria cárnica son los presentes en fibra (gluten), caseinatos (lactosa), leche en polvo (leche y proteínas de la leche), metabisulfito (sulfitos), proteína de soja (soja).

- Sistema FIFO: las partidas de mezclas de aditivos se deben lotear y respetar que lo primero que entra es lo primero que sale (first in and first out).

- Caducidad productos: velar por no tener demasiado stock para que no se nos caduquen las materias primas.

- Trazabilidad proveedor-lote interno: contar con un buen sistema de trazabilidad que enlace los lotes de nuestros proveedores, con los lotes fabricados de nuestros productos.

Documentación:

“Plan de BPF/mantenimiento/L+D/Trazabilidad/APPCC

CÁMARAS FRIGORÍFICAS

Infraestructura:

- Materias primas cárnicas (carne y tripas): refrigerada/congelada.

- Producto en proceso: maceración, enfriamiento cocidos.

- Producto terminado y envasado.

Procesos (relevante):

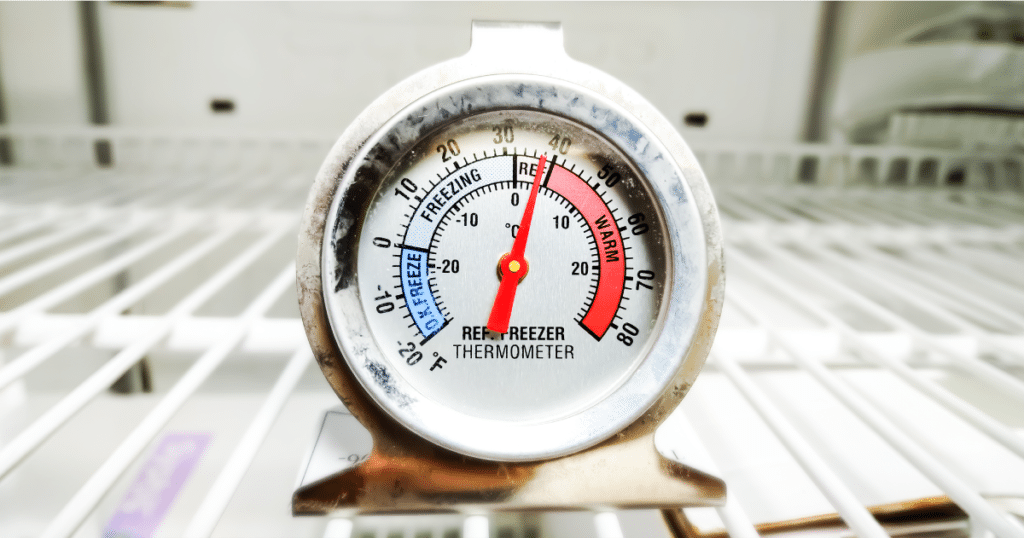

- Mantener la temperatura lo más próximo a 0/+2ºC para conservación de las materias primas y producto final y enfriamiento rápido en el caso de los productos cocidos en proceso.

- Evitar las condensaciones por las diferencias de temperaturas entre el producto y la instalación.

- Debemos intentar que no haya acumulación de agua (charcos), que ya sabemos que son focos de Listeria monocytogenes.

- Aunque en general se suele hablar legalmente de temperaturas inferiores a +7ºC para la carne y +3ºC para las vísceras, cuanto más cercanos a -1ºC/+1ºC mejor microbiología y durabilidad de la carne y vísceras conseguiremos.

- Las cámaras suelen ser difíciles de vaciar (por los procesos productivos en continuo), y de limpiar paredes y alturas, pero a pesar de ello debemos establecer una adecuada sistemática de limpieza de las mismas.

- Debemos tener un buen sistema de trazabilidad que nos permita diferenciar los distintos tipos de productos que tengamos en la cámara y que vamos a procesar en las siguientes salas.

- Mantengamos el sistema FIFO (First in/First out): lo primero que entra es lo primero que sale.

Documentación:

“Plan de cadena de frio/Trazabilidad”.

FABRICACIÓN

Infraestructura:

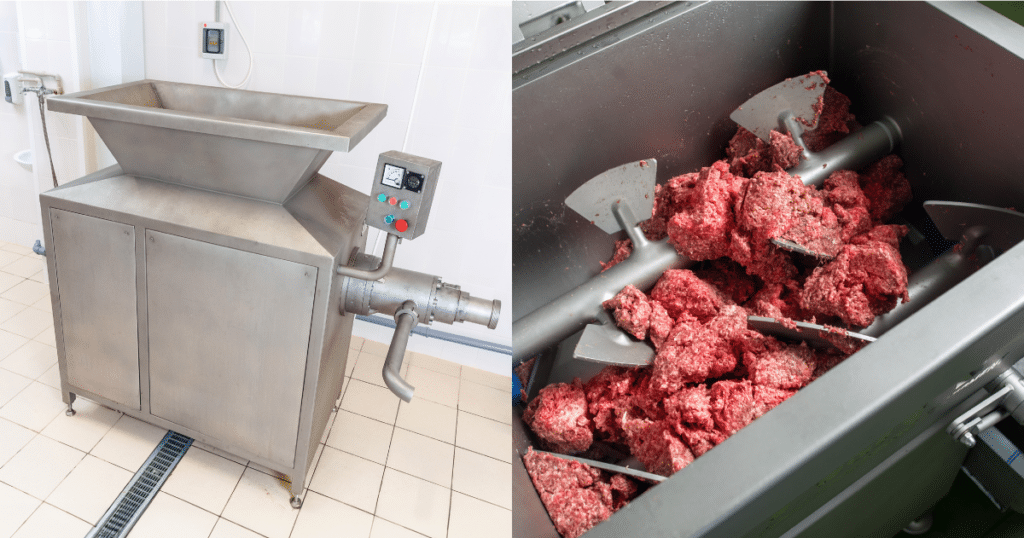

- Picadora/“Cutter”: se suelen diferenciar las picadoras que tienen por destino la fabricación de un masa picada como los salchichones, chorizos, etc. de las conocidas “pastas finas”, en las que se consigue una emulsión con las picadoras tipo “cutter”.

- Guillotina: necesarias para el picado de bloques congelados.

- Amasadora: con CO2, con/sin vacío, nos permite la mezcla de los aditivos con las carnes picadas, previamente a la embutición.

Procesos (relevante):

- Es fundamental un buen mantenimiento/afilado/estado de las placas y cuchillas para conseguir un buen “picado” y que no aparezcan los defectos de “embarramiento” del producto.

- La temperatura de refrigeración de la carne previamente al picado debe ser lo más baja posible con el fin de obtener un buen picado.

- Buen proceso de amasado para mezcla aditivos correcta.

Documentación:

- “Plan de BPF/mantenimiento/Trazabilidad/L+D”.

EMBUTICIÓN

Infraestructura:

- Embutidoras: manual/automática/”con-sin tripa”: – Hoy en día se disponen de embutidoras manuales (con operarios) y automáticas (con robots y casi sin intervención humana). – Podemos trabajar con gran variedad de tripas: naturales, artificiales, “sin tripas” (alginato), pelables/no pelables…

- Atadoras: para elaborar y atar con cuerda los enganches.

- Grapadoras: para colocar clics al extremo del embutido.

- Baños moho/antimoho: por donde pasan los productos embutidos previos al secado, y donde usaremos un baño de moho si queremos que crezca (ej.: fuet), o usaremos un antimoho si no queremos que crezca (ej.: chorizo tipo vela).

- Embuchadoras: para la elaboración de los lomos curados.

- Detectores de metales: especiales y acoplados al brazo de embutición/embudo.

Procesos (relevante):

- Tipo tripa nos va a influir en la forma de embutir el producto.

- Usar el embudo con el diámetro adecuado nos va a permitir no romper la tripa y no “embarrar” el mismo.

- Buen grapado/presión para evitar bolsas de aire, o rotura por extremo.

- PCC/PC: detector de metales. Control cada 2 h.

- Orden de alérgenos.

- Correcta preparación de baño moho/antimoho.

Documentación:

- “Plan de BPF/mantenimiento/Trazabilidad/L+D/APPCC”.

INYECCIÓN/MASAJE/MACERACIÓN

Infraestructura:

- Inyectora: introducen por agujas a presión las salmueras de los productos cocidos principalmente.

- Bombos masajes: usados en la elaboración de los lomos adobados por ejemplo para adquirir el adobo uniformemente.

- Biscuter-carros masas: donde se colocan los productos para moverlos entre salas de producción.

Procesos (relevante):

- Inyectora: filtros, agujas, circuitos bien limpios.

- Orden de alérgenos.

- Tiempos de avance en inyección, y de masajeo, y de estancia en cámara en maceración son importantes.

Documentación:

- “Plan de BPF/mantenimiento/L+D/Trazabilidad”.

SECADEROS

Infraestructura:

- Secaderos: podemos tener secaderos naturales (todavía existen secaderos donde se abren y cierran ventanas en función de las temperaturas y humedad del ambiente) o artificiales/automáticos donde se intentan recrear las condiciones tradicionales de curación de los embutidos.

Procesos (relevante):

- Proceso con/sin estufaje/ahumado: podemos tener embutidos que no suelen requerir estufaje como los productos de corta fermentación (ej.: fuet), o que sí se someten a ese estufaje/ahumado a temperaturas altas que ayudaran a la gelificación del producto.

- Toberas: son los conductos por donde sale el aire que va a secar el producto, y los cuales deben estar bien orientados para que no se nos sequen más unas piezas que otras y la producción del lote sea homogénea.

- Podemos enfrentarnos a contaminación cruzada entre los productos que veíamos antes con/sin moho, por lo que es importante disponer de áreas separadas en las zonas de secaderos, si trabajamos con los dos tipos de productos.

- Estanterías: donde se colocan los embutidos tras salir de la embutidora y antes de ir al secadero. En la mayoría de las fábricas el colgado del embutido es manual, pero en las empresas más modernas o automatizadas se dispone de robots que incluso llevan las estanterías a los secaderos.

- Secado uniproducto/multiproducto: si secamos varios productos a la vez y en distinta fase de curación podremos tener problemas de secado, por el aporte de humedad al secadero y funcionamiento del mismo.

- Cambio de fases en distintos secaderos/todas las fases en un secadero: lo ideal es que dispongamos de espacio suficiente para hacer producciones completas de un producto y lote en un mismo espacio, pero en ocasiones eso no es posible, y es el producto el que va cambiando de fase/secadero según la evolución del mismo.

Documentación:

- “Plan de BPF/mantenimiento/Trazabilidad/Cadena de frio”.

COCINA

Infraestructura: aplicación de tratamiento térmico para obtener los productos cárnicos cocidos pasterizados, esterilizados…

- Hornos: donde se hornean los productos como jamones horno, lomos cocidos, fiambres de lomo adobados.

- Calderas fritura: para fabricar chicharrones, cabeza de cerdo/budín de cerdo.

- Calderas cocción: donde se cuecen las mortadelas, chópeds, barras sándwich, etc.

- Autoclave: para esterilizar las latas de chóped cocido, etc.

Procesos (relevante):

- Tiempo/Temperatura importante para la destrucción de microorganimos y la obtención del producto característico.

- El horneado puede ser sin ahumado/con ahumado.

Documentación: “Plan de BPF/mantenimiento/L+D/APPCC/Trazabilidad”

ENVASADO

Infraestructura:

- El envasado puede ser manual, en AP (atmósfera protectora), flow-pack o al vacío (skin/bolsa/flow-vac)

- Dosificación de gases: es importante controlar su adecuada dosificación o concentración (%) para asegurar una correcta durabilidad de los productos en AP.

- Detección cuerpos extraños: metales.

- Etiquetadora

Procesos (relevante):

- Separación de zonas de curados, cocidos y preparados de carne.

- Porcentaje (%) de gas correcto.

- Buen sellado, ausencia pérdida vacío.BPF (Buenas prácticas de fabricación): mascarilla, guantes, recogida de pelo.

- Desinfecciones intermedias.

Documentación:

- “Plan de BPF/Plan de trazabilidad/Plan L+D/APPCC”

ZONAS DE EXPEDICIONES

A veces son las zonas más olvidadas del proceso, y son zonas en donde se puede “echar por tierra” todo el trabajo de etapas anteriores, por lo que deberemos velar por:

- Buen mantenimiento de paneles/puertas elevadoras de los muelles para evitar pérdida de frio y entrada de plagas.

- No permanezcan los productos mucho tiempo fuera de cámara para no perder cadena de frio.

- Disponer de insectocutores bien colocados y encendidos.

- Disponer de un sistema de accesos controlados.

- Asegurar la correcta trazabilidad para los distintos pedidos y clientes.

Al margen del control de los planes de cadena de frio y trazabilidad, por su cercanía a los exteriores, el plan de D+D (Desratización y Desinsectación) será fundamental a vigilar en esta fase del proceso.

OTRAS ZONAS AUXILIARES/COMUNES A LAS ZONAS PRODUCTIVAS

Disponemos de otras zonas colaterales a los procesos productivos que deberemos vigilar como:

- Zona de entrada de personal: para un un adecuado lavado y desinfección de botas y manos. Deben funcionar correctamente y dosificar los químicos adecuadamente. A raíz de la pandemia del COVID-19 se han colocado en muchas empresas sistemas de monitoreo con cámaras que permiten vigilar los accesos no controlados, verificar el reconocimiento de personas, control de la temperatura corporal, colocación de mascarillas…

- Zonas de lavado de: cajas, palets, carros, moldes, guantes, cuchillos, delantales.. donde deberemos vigilar la dosificación de químicos, el nivel de suciedad/programas de lavado, el secado (importante para control de Listeria monocytogenes), la velocidad..

- Zona afilado de cuchillos.

- Laboratorios microbiológico, fisicoquímico, sensorial: importantes para controles de seguridad alimentaria, estudios de vida útil, estudios sensoriales y comparativas con productos de la competencia o desarrollo de nuevos productos..

- Vestuarios y aseos: importante el uso de doble taquilla para diferenciar la ropa de trabajo y la de calles, y que esté bien dimensionado a la actividad productiva, con buena ventilación…

- Comedores: bien dimensionados a los turnos o volumen de la producción, disponer de máquinas de vending, neveras para la comida del personal, con cuidado de los alérgenos que se manipulen…

Es un buen área para comunicar acciones/resultados de empresa/auditorias/cultura de inocuidad, ofertas laborales, sugerencias de empleados…

- Almacenes: diferenciar los materiales auxiliares, productos químicos y de mantenimiento. Los productos contenidos en ellos bien ordenados, limpios e identificados.

Como en cualquier industria alimentaria en la fábrica de embutidos el personal de seguridad alimentaria podrá llevar a cabo la vigilancia con registro de los PCC/PC (detectores de metales, controles de estanqueidad de atmósfera protectora o vacio, ) y de los Planes de Higiene como:

- Trazabilidad (importante la segregación de partidas para exportación, identidad preservada en caso de certificaciones de ibérico, ecológico, bienestar animal, etc..).

- Buenas prácticas de fabricación.

- Limpieza y desinfección.

- Formación.

- Compras y proveedores.

- Agua.

- Control de plagas.

- Mantenimiento y calibraciones.

- Gestión de Subproductos.

- Gestión de residuos.

Así como los controles preoperativos y operativos de los Planes Normalizados de Control de la Higiene (PNCH) exigidos para exportar a países terceros, y de vital importancia en exportación a EEUU y México.

IRISTRACE es un software que te va a permitir llevar los controles de los procesos en la fábrica de embutidos y justificar dichos registros totalmente de forma digital, sin el uso de papeles, ni retrabajos que no aportan valor al departamento de calidad y supone un tiempo perdido que se puede dedicar a otras tareas del departamento.