1.SALAS BLANCAS

Diferenciamos las zonas de producción de otras zonas complementarias a aquellas.

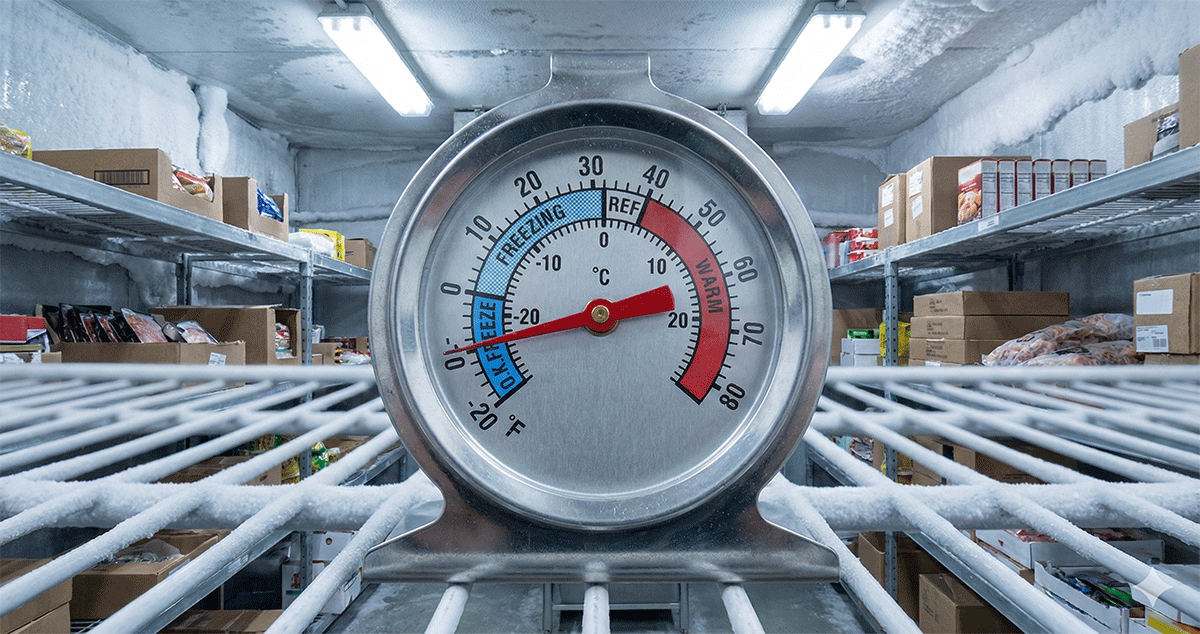

CÁMARAS FRIGORÍFICAS

- Infraestructura:

- Materias primas cárnicas (embutidos curados o cocidos, jamones/paletas curados): refrigeradas y normalmente envasados al vacio, en formatos industriales para optimizar el loncheado.

- Producto en proceso: los túneles de congelado donde daremos el golpe de frio necesario para que los productos se loncheen correctamente y no se congelen en el interior, dispondremos de programas de temperatura configurados adecuados a cada producto.

- Producto terminado y envasado.

- Procesos (relevante):

- Mantener la temperatura lo más próximo a 0/+2ºC para conservación de las materias primas y producto final. Tendremos en cuenta que en etiquetado de producto final la temperatura recomendada es 0/+5ºC.

- Evitar las condensaciones por las diferencias de temperaturas entre el producto y la instalación.

- Debemos intentar que no haya acumulación de agua (charcos), que ya sabemos que son focos de Listeria monocytogenes.

- Las cámaras suelen ser difíciles de vaciar (por los procesos productivos en continuo), y de limpiar paredes y alturas, pero a pesar de ello debemos establecer una adecuada sistemática de limpieza de las mismas.

- Debemos tener un buen sistema de trazabilidad que nos permita diferenciar los distintos tipos de productos que tengamos en la cámara y que vamos a procesar en las siguientes salas.

- Mantengamos el sistema FIFO (First in/First out): lo primero que entra es lo primero que sale.

- Documentación: “Plan de cadena de frio/Trazabilidad”.

ZONA PREPARACIÓN/ACONDICIONAMIENTO PIEZAS

- Infraestructura:

- Sala refrigerada o no, con lo cual el riesgo a evaluar será diferente, donde dispondremos de mesas o zonas donde retiraremos el film de vacio que traiga la pieza industrial y lo colocaremos en carros o elementos de transporte que entrarán en los túneles de congelación previos al loncheado.

- Procesos (relevante):

- Es una de las fase de riesgo, por que el producto ya estará “desnudo”, por lo que las manos del operario, la mesa de trabajo y carrao que contactan directamente con el producto deberán estar extremadamente higienizadas para evitar la contaminación directa con Listeria monocytogenes.

- Si la sala blanca de loncheado se abastece de varios proveedores, en esta fase o en la de recepción de las materias primas, debemos enlazar el loteado o trazabilidad del proveedor con la nuestra propia”.

- Documentación: “Plan de BPF/Trazabilidad”.

TUNEL DE CONGELACIÓN

Lo comentado en apartado de cámaras frigoríficas.

SAS

- Definición:

- Significa “Sterile Acces System”: sistema de acceso estéril. Suele haber dos, uno para el acceso del personal que trabaja en interior de sala blanca y otro para el acceso de los materiales de envasado (films).

- Procesos (relevante):

- El personal dispondrá en esta zona de ropa y botas/calzado diferente al resto de secciones y exclusivo para trabajar en la sala blanca de loncheado. Se requiere lavado en lavanderías especiales de ropa de salas blancas.

- Los films se colocarán en palets que no sean de madera y con acceso exclusivo a sala blanca.

- El sistema de apertura de puertas (entrada/salida) del SAS debe ser de tal manera que estén enclavadas, y que no se permite la apertura de sala blanca, si la puerta de entrada al SAS está abierta, para evitar entrada de contaminación a la sala blanca.

SALA BLANCA DE LONCHEADO

- Definición:

- Sala con presión positiva, con alta higiene ambiental, tipo “quirófano/industria farmacéutica”.

- Infraestructura:

- Dispondremos de 3 formas de envasado: AP (atmósfera protectora), vacío o skin.La dosificación de gases de envasado nos proporcionará la vida útil de los sobres loncheados.

- Etiquetadora.

- Como detección de cuerpos extraños, tenemos: metales, rayos X y visión artificial.

- Procesos (relevante):

- Debemos tener en cuenta las especificaciones de clientes: disposición de lonchas, peso, unidades.

- Importante mantener la trazabilidad y no confundir lotes.

- Respetar las buenas prácticas de fabricación:

- Monos y botas específicos para uso en sala blanca. Restringir visitas al interior de sala blanca.

- El orden de fabricación y las limpiezas de cintas y cortadora son fundamentales para evitar la contaminación cruzada por alérgenos.

- Los programas de los detectores deben estar bien ajustados al producto a lonchear y al tamaño de los testigos.

- Documentación: “Plan de BPF/Trazabilidad/Plan de L+D/APPCC”.

ZONAS DE EXPEDICIONES

A veces son las zonas más olvidadas del proceso, y son zonas en donde se puede “echar por tierra” todo el trabajo de etapas anteriores, por lo que deberemos velar por:

- Buen mantenimiento de paneles/puertas elevadoras de los muelles para evitar pérdida de frio y entrada de plagas.

- No permanezcan los productos mucho tiempo fuera de cámara para no perder cadena de frio.

- Disponer de insectocutores bien colocados y encendidos.

- Disponer de un sistema de accesos controlados.

- Asegurar la correcta trazabilidad para los distintos pedidos y clientes.

Al margen del control de los planes de cadena de frio y trazabilidad, por su cercanía a los exteriores, el plan de D+D (Desratización y Desinsectación) será fundamental a vigilar en esta fase del proceso.

OTRAS ZONAS AUXILIARES/COMUNES A LAS ZONAS PRODUCTIVAS

Disponemos de otras zonas colaterales a los procesos productivos que deberemos vigilar como:

- Zona entrada de personal: con un adecuado lavabotas, lavado y desinfección de manos. Deben funcionar correctamente y dosificar los químicos adecuadamente. A raíz de la pandemia COVID-19 se han colocado en muchas empresas sistemas de monitoreo con cámaras que permiten vigilar los accesos no controlados, verificar el reconocimiento de personas, control Tª corporal, colocación de mascarillas…

- Zonas de lavado de: cajas, palets, carros, moldes, guantes, cuchillos, delantales.. donde deberemos vigilar la dosificación de químicos, el nivel de suciedad/programas de lavado, el secado (importante para control de Listeria monocytogenes), la velocidad..

- Es importante que los materiales auxiliares (carros, cuchillas, moldes..) que se usan en sala blanca se limpien en la sección de dicha actividad y no salgan a otras secciones de la industria para evitar contaminaciones cruzadas.

- Zona afilado de cuchillas de corte.

- Laboratorios microbiológico, fisicoquímico, sensorial: importantes para controles de seguridad alimentaria, estudios de vida útil, estudios sensoriales y comparativas con productos de la competencia o desarrollo de nuevos productos..

- Vestuarios y aseos: importante el uso de doble taquilla para diferenciar la ropa de trabajo y la de calles, y que esté bien dimensionado a la actividad productiva, con buena ventilación…

- Comedores: bien dimensionados a los turnos o volumen de la producción, disponer de máquinas de vending, neveras para la comida del personal, con cuidado de los alérgenos que se manipulen…

Es un buen área para comunicar acciones/resultados de empresa/auditorias/cultura de inocuidad, ofertas laborales, sugerencias de empleados…

- Almacenes: diferenciar los materiales auxiliares, productos químicos y de mantenimiento. Los productos contenidos en ellos bien ordenados, limpios e identificados.

Como en cualquier industria alimentaria en la sala blanca de loncheado el personal de seguridad alimentaria podrá llevar a cabo la vigilancia con registro de los PCC/PC (detectores de metales, controles de estanqueidad de atmósfera protectora o vacio), y de los Planes de Higiene como:

- Trazabilidad (importante la segregación de partidas para exportación, identidad preservada en caso de certificaciones de ibérico, ecológico, bienestar animal, etc..).

- Buenas prácticas de fabricación.

- Limpieza y desinfección.

- Formación.

- Compras y proveedores.

- Agua.

- Control de plagas.

- Mantenimiento y calibraciones.

- Gestión de Subproductos.

- Gestión de residuos.

Así como los controles preoperativos y operativos de los Planes Normalizados de Control de la Higiene (PNCH) exigidos para exportar a países terceros, y de vital importancia en exportación a EEUU y México.

2.PLATOS PREPARADOS (V GAMA)

- Definición:

- Los platos preparados son productos tratados por calor y listos para consumir.

- Tipos:

- Refrigerados: tratamiento térmico y envasado en atmósfera protectora o “cocinado a vacio”.

- Congelados: tratamiento térmico, envasado y congelado.

- Estables a temperatura ambiente: precocinado o no, envasado y esterilización en autoclave/altas presiones.

- “Cocinados al vacío”:

- Industria:

- Se envasa al vacío el producto, se trata térmicamente con bolsas especiales que aguantan el tratamiento térmico suave (pasteurización/cocción) y un enfriamiento rápido y almacenamiento (recomendado <+3ºC).

- Temperaturas/Tiempo: +65/+95ºC durante 2-8h.

- Consumidor:

- Antes de consumir se “calienta” dentro del propio envase para terminar el proceso de cocinado.

- Existen film microondables (ej. Fabricante Darfresh).

- Industria:

3.ALTAS PRESIONES

- Definición:

- El producto envasado se introduce en un equipo donde en función del producto se combina tiempo/presión.

Si quieres consultar el resto de blogs publicados sobre el sector cárnico haz click en los siguientes enlaces:

- “Control de procesos en sector cárnico: granja/matadero”

- “Control de procesos en sector cárnico: sala de despiece/envasado/almacén frigorífico”

- “Control de procesos en sector cárnico: elaboración de embutidos”

- “Control de procesos en sector cárnico: curación de jamones y paletas”

IRISTRACE es un software que te va a permitir llevar los controles de los procesos en las salas blancas, fábricas de platos preparados y zonas de altas presiones y justificar dichos registros totalmente de forma digital, sin el uso de papeles, ni retrabajos que no aportan valor al departamento de calidad y supone un tiempo perdido que se puede dedicar a otras tareas del departamento.