NORMATIVA QUE AFECTA A LOS FILMS

El Reglamento marco 1935/2004 del Parlamento Europeo sobre los materiales y objetos destinados a entrar en contacto con los alimentos (MCA) establece los principios generales para que los materiales no liberen componentes a los alimentos de manera que resulten perjudiciales para la salud humana, o las normas de etiquetado, entre otras cuestiones.

En cuanto a los materiales plásticos alimentarios, existe una normativa específica para todos los que se comercialicen en la Unión Europea, se trata del Reglamento 10/2011, sobre materiales y objetos plásticos destinados a entrar en contacto con los alimentos.

En dicho Reglamento se establece una lista de sustancias autorizadas y los límites de migración para que los materiales no cedan a los alimentos con los que entran en contacto, cantidades superiores a los límites establecidos.

Cabe destacar que en la lista de sustancias autorizadas se encuentran los aditivos para plásticos, menos los colorantes, que son las sustancias necesarias para obtener un material plástico que sea susceptible de ser utilizado.

El Reglamento 2023/2006 sobre las buenas prácticas de fabricación de materiales y objetos destinados a entrar en contacto con los alimentos, es otra de las normativas que deben cumplir los materiales plásticos que van a entrar en contacto con los alimentos.

En él se establecen medidas referentes tanto a las instalaciones, el control de calidad, así como la selección de las materias primas adecuadas.

En cuanto a los materiales plásticos reciclados, cada vez son más utilizados y van a entrar en contacto con los alimentos, por lo que mediante el Reglamento 282/2008 se establecen las normas que deben seguir, como por ejemplo que solo puedan comercializarse los procedentes de un proceso de reciclado autorizado.

Por último, y con motivo del desarrollo de innovadores materiales activos o inteligentes que alargan e incluso mejoran la vida útil de un alimento, el Reglamento 450/2009 establece cuales son las sustancias que pueden utilizarse, así como las normas de etiquetado.

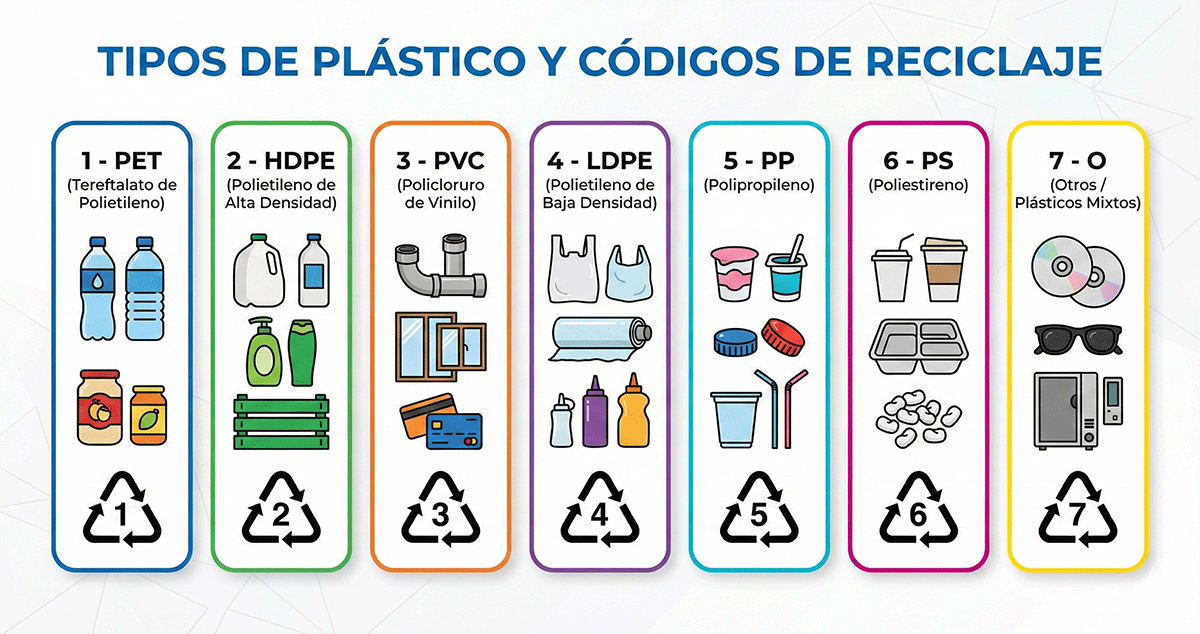

CLASIFICACIÓN DE LOS 7 CÓDIGOS DE IDENTIFICACIÓN DE LOS PLÁSTICOS

Además de la legislación que deben cumplir los envases plásticos para uso alimentario, también es importante conocer cuáles son los plásticos más seguros.

Los códigos sirven así para saber su composición y poder determinar los que son aptos para el consumo humano.

Un triángulo con tres flechas sucesivas rodeando un número del 1 al 7, conocido como triángulo de Möbius, símbolo universal del reciclaje, simboliza e identifica el material con el que está elaborado el envase así como la posibilidad de ser reciclado para nuevos productos.

Los envases plásticos con los números 1 (PET o PETE), 2 (HDPE), 4 (LDPE) y 5 (PP) son seguros para la salud.

Sin embargo, deben evitarse los que contengan los números 3 (V o PVC), 6 (PS) y 7 (OTROS) al contener compuestos que pueden resultar nocivos.

Número 1: PET O PETE (Polietileno Tereftalato)

Es el tipo de plástico más utilizado en los envases alimentarios gracias a propiedades como su ligereza, su bajo coste de producción, así como sus grandes posibilidades de reciclaje. Es un material habitual en las barquetas de carne, además ser habitual es encontrarlo en botellas de agua y otras bebidas, así como en envases de aceite.

Además, una vez reciclado, el PET puede utilizarse para piezas de automóvil, muebles, alfombras y ocasionalmente para nuevos envases de alimentos.

A partir de 2016 se utilizaba un 25% reciclado + 15% retroalimentación + 40% virgen.

En 2017 comenzó a utilizarse el 45% reciclado + 15% retroalimentación + 40% virgen.

Desde 2018 se están alcanzando valores iguales o superiores al 65% reciclado + 15% retroalimentación + 20% virgen.

Número 2: HDPE (Polietileno de Alta Densidad)

Se trata de un plástico resistente a productos químicos, poco flexible, pero fácil de fabricar y de manejar.

Sus usos más habituales son las bolsas de supermercado, productos de limpieza y de higiene personal, envases de leche, zumos o yogurt.

Una vez reciclado puede utilizarse nuevamente para botellas de detergente, tubos, envases de aceite o incluso para muebles de jardín.

Número 3: V o PVC (Vinílicos o Cloruro de Polivinilo)

Dentro de los códigos de identificación de los plásticos, el número 3 se corresponde con materiales que destacan por su escaso reciclaje y por ser menos utilizados en la cadena alimentaria dada su facilidad para soltar diversas toxinas.

Sin embargo, por su alta resistencia a los ácidos, así como por su dureza es utilizado sobre todo para tubos y cañerías, botellas de detergente, equipamientos médicos, suelas para zapatos y un largo etcétera.

Número 4: LDPE (Polietileno de Baja Densidad)

De la familia de los polietilenos, se trata de un plástico muy flexible y transparente cuya utilidad es frecuente en forma de bolsas de todo tipo, envases de laboratorio o de comida congelada.

Además, tras su reciclaje se puede utilizar de nuevo en contenedores y papeleras, paneles, tuberías o baldosas.

Número 5: PP (Polipropileno)

Se trata de un material perfecto para envases microondables ya que destaca por su dureza, barrera al vapor y resistencia al calor.

También es habitual encontrarlo en botes de salsas, tapas y envases de uso médico y veterinario.

Además, tras su proceso de reciclado, es habitual para cepillos, bandejas, cables de batería o señales luminosas.

Número 6: PS (Poliestireno)

Este es otros de los materiales menos recomendados para uso alimentario dada su facilidad para emitir toxinas.

Sin embargo, debido a su bajo coste y a su rigidez es habitual encontrarlo en forma de cubiertos, vasos y platos de plástico, envases cosméticos. Además, se trata de un material difícil de reciclar.

Número 7: Otros (Mezcla de otros plásticos)

Se incluyen una gran variedad de materiales plásticos que son muy difíciles de reciclar. Aunque es habitual encontrarlos en de gafas de sol o DVD, también se utiliza en algunas clases de botellas de agua o ciertos envases alimentarios.

Cualquier fabricante debe disponer entre la documentación de homologación de proveedores:

- La especificación técnica del film: donde debemos encontrar la utilidad del film para el uso que necesitamos y el producto a envasar, y las principales características de composición del film, espesor o micraje, temperatura de termosellado.

- Certificado de conformidad alimentaria.

- Certificado de migraciones.

TIPOS DE FILM

Al margen de los tipos de plásticos que hemos visto antes desde el punto de vista de reciclado, vamos a ver en este apartado, las aplicaciones de los plásticos más habituales en sector alimentario, y que como primer requisito es que deben ser de “uso alimentario”, hecho que deben garantizar los proveedores con la especificación o ficha técnica del material en cuestión.

En los últimos años debido a la política de la mayoría de empresas alimentarias de objetivo “0 cuerpos extraños”, al igual que en otros materiales, es habitual el que se usen film de colores diferentes al producto al que rodean (por ejemplo azul o verde, debido a que son colores fácilmente distinguibles sobre el color rojo de la carne).

Podemos tener tipos de film como:

–Bolsa, lámina o film azul para encajado de carne a granel o congelado.

–Films de embalaje estirables para envolver palets, los cuales se pueden usar de forma manual o con la ayuda de máquina:

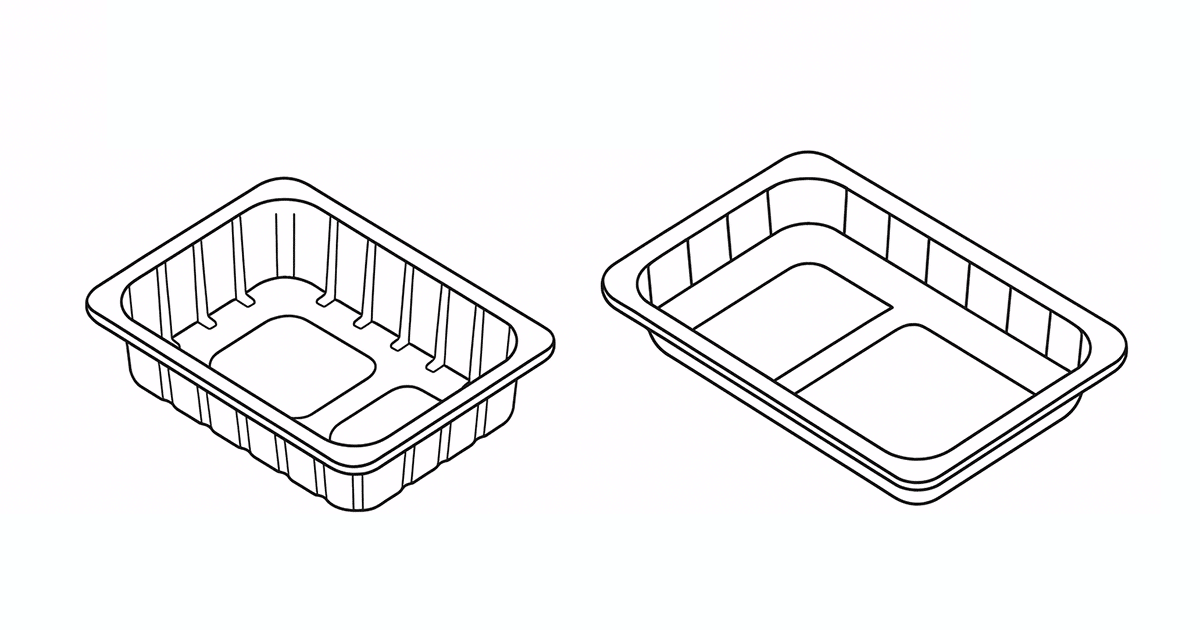

–Films para termoformado o termosellado/barquetas o bandejas: como hemos visto serán los materiales plásticos que aparezcan en la parte superior (tapa) o inferior (base) de una barqueta/bandeja, sobre, etc..

Las temperaturas de termosellado están en torno a 100ºC.

Entre las características de estos materiales plásticos hay que tener en cuenta, el tipo de plástico utilizado según material, las capas de las que está compuesto, el grado de barrera al oxígeno (bajo, medio y alta), el brillo/transparencia del material, su resistencia a la perforación, el grado de protección frente a los rayos UVA del sol, etc..

-Bolsas prefabricadas/Films para retractilado, Flow-vac, vacio:

Tendremos en cuenta la barrera al oxigeno, la resistencia al pinchazo (ej: necesidad de resistencia extra en productos con hueso, o con pezuña, etc..).

-Tripas plásticas para embutidos:

Al margen de las tradicionales tripas naturales y tripas de colágeno, el uso de materiales plásticos es otra de las alternativas para embutir productos cárnicos, en donde el material plástico tiene que cumplir las condiciones igualmente apto para uso alimentario, y hay multitud de alternativas en colores, dimensiones, propiedades frente al tratamiento térmico (uno de los usos habituales es el de cocción en caldera u horno), permiten tener información impresa, poder ser permeable al humo, etc..

-Skin:

El sistema patentado de la empresa Cryovac, llamado “Darfresh”, permite hacer el skin en numerosos productos cárnicos.