APQP (Planificación Avanzada de la Calidad del Producto)

La Planificación Avanzada de la Calidad del Producto (APQP, por sus siglas en inglés) es una metodología estructurada que se utiliza para garantizar que un producto cumpla con los requisitos del cliente desde su concepción hasta la producción en serie.

Originada en la industria automotriz, APQP es una herramienta clave dentro del enfoque LEAN, ya que promueve la eliminación de desperdicios, la mejora continua y la entrega de valor al cliente.

En un entorno de proyectos, especialmente aquellos que involucran el desarrollo de nuevos productos o procesos, APQP ayuda a alinear los esfuerzos interfuncionales y a garantizar que los objetivos de calidad se mantengan en cada fase.

A continuación, desglosamos sus principales componentes y cómo se integran en un marco LEAN.

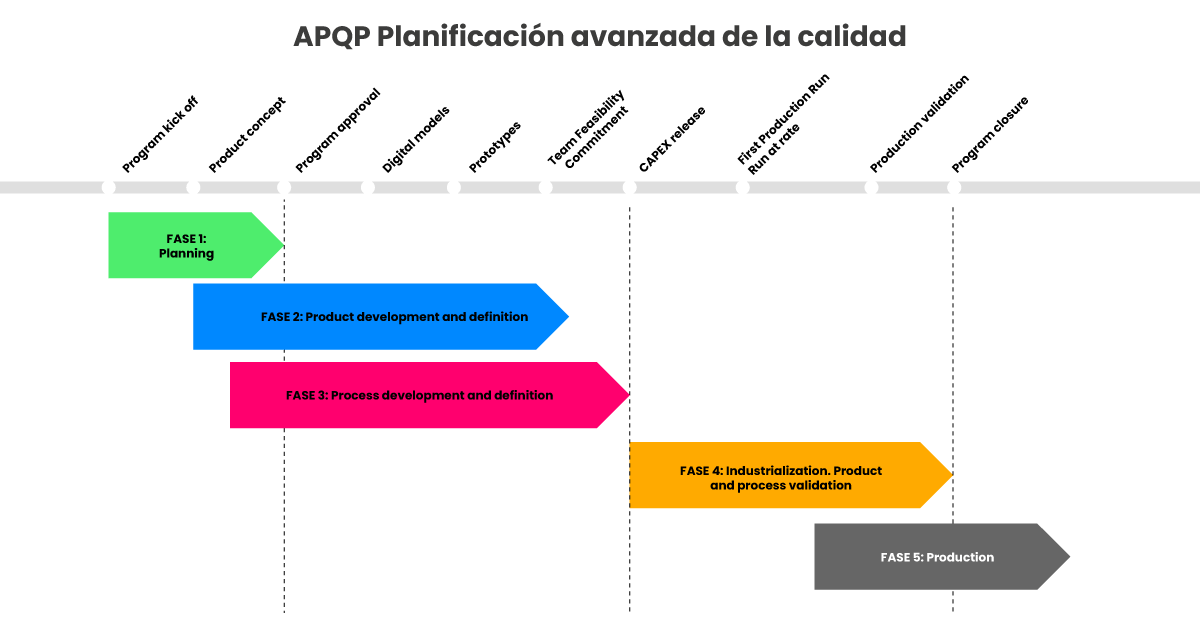

Fases Clave del APQP

APQP se desarrolla en cinco fases fundamentales, cada una de las cuales se orienta a reducir riesgos y optimizar los procesos:

1. Planificación y definición del programa

En esta fase, se recogen las expectativas del cliente y se traducen en requisitos de calidad. Los equipos interfuncionales trabajan en conjunto para identificar:

- Requisitos específicos del cliente.

- Estudios de viabilidad.

- Objetivos del proyecto.

Se promueve el enfoque en el valor al cliente, eliminando actividades que no agregan valor. Aquí se utilizan herramientas como el Mapa de Flujo de Valor (VSM) para identificar flujos de trabajo eficientes desde el inicio.

2. Diseño y desarrollo del producto

Durante esta etapa, se crea el diseño inicial del producto, considerando especificaciones técnicas y funcionales. Las herramientas comunes incluyen:

- Análisis modal de fallos y efectos (AMFE) para identificar posibles defectos en el diseño.

- Benchmarking para comparar mejores prácticas.

Se enfoca en la prevención de errores desde el diseño (calidad en la fuente), evitando costosos reprocesos en etapas posteriores.

3. Diseño y desarrollo del proceso

Aquí se desarrolla el proceso de producción necesario para cumplir con las especificaciones del producto. Las actividades incluyen:

- Desarrollo de un plan de control.

- Definición de instrucciones de trabajo y requerimientos de maquinaria.

Se adoptan principios como Just-In-Time (JIT) y Kaizen, optimizando la producción para reducir inventarios y minimizar tiempos de espera.

4. Validación del producto y del proceso

Esta fase asegura que tanto el producto como los procesos cumplen con los requisitos establecidos. Se realizan pruebas piloto y se evalúan las capacidades del proceso mediante:

- Estudios de capacidad.

- Producción de lotes iniciales.

La validación permite detectar desperdicios potenciales en los flujos productivos antes de la producción en serie, aplicando metodologías de mejora continua para su corrección.

5. Producción en serie y mejora continua

Finalmente, el producto entra en producción regular, pero el trabajo no termina aquí. Se establece un ciclo de mejora continua basado en la retroalimentación del cliente y datos operativos reales.

El principio de mejora continua es central en esta fase. Herramientas como Círculos de Calidad y Tableros Kanban se utilizan para gestionar el rendimiento y proponer mejoras.

Contrato de Proyecto

El Contrato de Proyecto es una herramienta fundamental para la gestión eficiente de proyectos.

Consiste en un acuerdo formal entre todas las partes involucradas, donde se definen de manera clara y concisa los objetivos, roles, responsabilidades, recursos, plazos y entregables.

Este documento sirve como una guía que asegura el alineamiento de los equipos, minimiza los malentendidos y establece una base sólida para el monitoreo y control del proyecto.

En un contexto Lean Project, el Contrato de Proyecto adquiere una relevancia especial, ya que fomenta la eficiencia y la generación de valor al eliminar desperdicios asociados a la falta de claridad y coordinación.

A continuación, exploramos sus componentes clave y su sinergia con los principios Lean.

Componentes Clave del Contrato de Proyecto

1. Propósito del proyecto y definición de valor

Describe la finalidad del proyecto y cómo se alineará con las expectativas del cliente.

Establece los criterios para definir el éxito del proyecto desde la perspectiva del cliente y la organización.

Se enfoca en maximizar el valor al cliente, asegurando que todos los esfuerzos estén dirigidos hacia resultados que realmente importan.

2. Alcance del proyecto

Define los límites del proyecto, lo que está incluido y lo que está fuera del alcance. Esto ayuda a evitar la sobrecarga del proyecto.

Permite evitar actividades innecesarias o redundantes, alineándose con el principio de eliminación de desperdicios.

3. Roles y responsabilidades

Identifica a los stakeholders (partes interesadas) clave y define sus responsabilidades dentro del proyecto.

Establece un modelo claro de toma de decisiones.

Promueve la claridad organizativa y evita la duplicación de esfuerzos, mejorando el flujo de trabajo.

4. Cronograma e hitos

Define las fechas clave y los hitos que deben alcanzarse durante el ciclo de vida del proyecto.

Ayuda a gestionar los tiempos de manera eficiente, asegurando un flujo continuo y evitando retrasos.

5. Recursos y presupuesto

Especifica los recursos humanos, tecnológicos y financieros necesarios para completar el proyecto.

Detalla el presupuesto asignado y las restricciones financieras.

Optimiza la asignación de recursos, asegurando que se utilicen de manera eficiente y se eviten desperdicios financieros.

6. Riesgos y plan de mitigación

Identifica riesgos potenciales y define estrategias para mitigarlos.

Proporciona un plan de contingencia para responder a problemas inesperados.

Reduce variabilidades en el proyecto, fomentando la estabilidad y mejorando la previsibilidad de los resultados.

7. Criterios de Aceptación y Entregables

Define los criterios que deben cumplirse para considerar que el proyecto ha sido completado con éxito.

Lista los entregables esperados y sus especificaciones.

Asegura que solo se entreguen productos o servicios que cumplan con los estándares de calidad y expectativas del cliente, evitando reprocesos.

Riesgos y Oportunidades

La identificación y gestión de “Riesgos y Oportunidades” es un componente esencial en cualquier metodología de gestión de proyectos, y su importancia se amplifica dentro del marco de Lean Project.

Esta herramienta tiene como objetivo anticipar eventos que puedan impactar negativamente (riesgos) o positivamente (oportunidades) en los objetivos del proyecto, permitiendo a los equipos prepararse, responder y adaptarse eficazmente.

En un entorno Lean, donde la eficiencia y la entrega de valor son prioritarias, gestionar riesgos y oportunidades ayuda a minimizar desperdicios derivados de problemas inesperados y a capitalizar proactivamente las oportunidades para mejorar procesos, reducir tiempos o costos, y aumentar la satisfacción del cliente.

Componentes de la Gestión de “Riesgos y Oportunidades”

1. Identificación de Riesgos y Oportunidades

Riesgos: situaciones que pueden afectar negativamente el alcance, los plazos, el presupuesto o la calidad del proyecto.

Oportunidades: aituaciones que, si se aprovechan, pueden mejorar el desempeño del proyecto o generar un valor adicional.

Herramientas comunes:

- Análisis DAFO (Debilidades, Amenazas Fortalezas y Oportunidades).

- Lluvia de ideas y sesiones entre departamentos que trabajan en proyecto.

La detección temprana de riesgos permite actuar preventivamente, mientras que identificar oportunidades fomenta la mejora continua y la innovación.

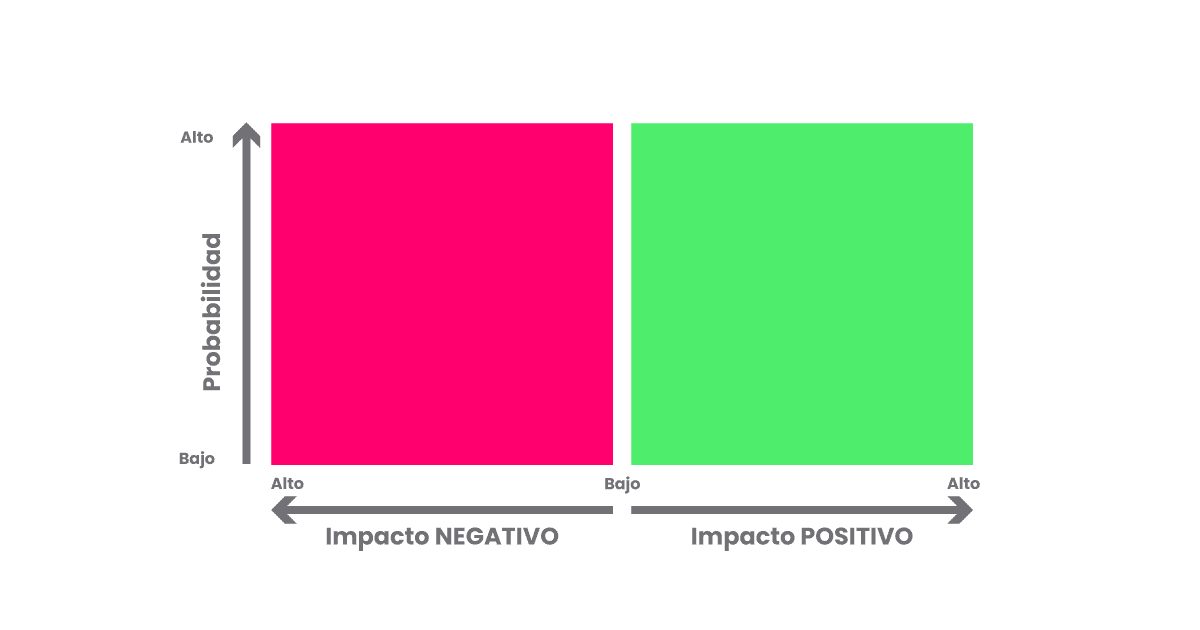

2. Evaluación y priorización

Los riesgos y oportunidades se evalúan en función de su probabilidad de ocurrencia y nivel de impacto.

Se priorizan con base en un enfoque costo-beneficio, dedicando recursos primero a los elementos con mayor impacto potencial.

Herramientas comunes:

- Matriz de Riesgos (probabilidad vs. impacto).

- Análisis de Pareto para identificar los riesgos y oportunidades más críticos.

La priorización asegura que los esfuerzos se concentren en las áreas de mayor valor y en aquellas que representan un mayor peligro para la eficiencia del proyecto.

3. Planificación de respuestas

Riesgos: se desarrollan planes para mitigar, transferir, aceptar o evitar riesgos.

Oportunidades: se definen estrategias para explotarlas, compartirlas o mejorarlas.

Herramientas comunes:

- Planes de contingencia y mitigación.

- Estrategias de mejora basadas en Kaizen.

Evitar desperdicios asociados a la improvisación o a la inacción frente a problemas y desarrollar oportunidades de mejora en tiempo real.

4. Monitoreo y revisión continua

Se implementa un proceso dinámico para revisar regularmente los riesgos y oportunidades identificados, actualizando su estado e introduciendo nuevos elementos conforme evoluciona el proyecto.

Herramientas comunes:

- Indicadores clave de desempeño (KPIs).

- Tableros de control visuales.

Promueve la cultura de mejora continua, ajustando estrategias y acciones con base en datos actualizados y retroalimentación.

LECCIONES APRENDIDAS

La herramienta de “Lecciones Aprendidas” es un proceso sistemático que permite capturar, analizar y compartir el conocimiento adquirido durante un proyecto, con el objetivo de mejorar la ejecución de futuros proyectos.

En el contexto de Lean Project, esta herramienta juega un papel esencial en la mejora continua y la eliminación de desperdicios, asegurando que los errores pasados no se repitan y que las mejores prácticas se repliquen.

Lean Project se basa en la eficiencia, la entrega de valor y la adaptabilidad.

Las “Lecciones Aprendidas” refuerzan estos principios al convertir cada proyecto en una fuente de conocimiento que impulsa la excelencia operativa.

¿Qué Son las Lecciones Aprendidas?

Las Lecciones Aprendidas son insights o conocimientos derivados de la revisión de un proyecto, que pueden incluir tanto:

- Aspectos positivos: prácticas exitosas o innovaciones que se deben replicar.

- Aspectos negativos: problemas, ineficiencias o errores que deben evitarse en el futuro.

Este proceso implica un análisis reflexivo sobre lo que funcionó bien y lo que no, para garantizar que las organizaciones crezcan y mejoren continuamente.

Fases del Proceso de Lecciones Aprendidas

1. Recopilación de Datos

Durante y al final del proyecto, se recopilan datos cualitativos y cuantitativos sobre el desempeño.

Se utilizan herramientas como entrevistas, encuestas, reuniones de retrospectiva y revisiones documentales.

La recopilación de datos asegura que no se pierda información valiosa.

Esto es coherente con el enfoque Lean de usar datos reales para impulsar decisiones y mejoras.

2. Análisis y síntesis

Se analizan los datos para identificar patrones, causas raíz de problemas y factores de éxito.

Se pueden emplear herramientas como el “Diagrama de Ishikawa” o los “5 Por Qué” para profundizar en las causas de los problemas.

Este análisis permite identificar desperdicios, ineficiencias y oportunidades de mejora, alineándose con la filosofía de resolver problemas desde su origen.

3. Documentación

Las lecciones aprendidas se documentan de manera estructurada para que sean accesibles y comprensibles para futuros proyectos.

Esto incluye tanto las soluciones implementadas como las recomendaciones para el futuro.

La documentación promueve la estandarización de mejores prácticas, reduciendo la variabilidad en los procesos.

4. Compartir y aplicar

Las lecciones aprendidas se comparten con equipos y stakeholders a través de bases de datos, talleres o reuniones específicas.

El objetivo es integrar este conocimiento en la planificación y ejecución de futuros proyectos.

Asegura la mejora continua y fomenta una cultura de aprendizaje organizacional, evitando la repetición de errores y potenciando la replicación de éxitos.

Enlaces a publicaciones anteriores

- Metodología Lean en Sector alimentario. Introducción a la metodología

- Lean II: Espíritu Kaizen

- Lean III: Mecanismos del sistema Lean

- Lean IV: Modelos y entornos de aplicación del SGL

- Lean V: Herramientas del Lean Manufacturing (I)

- Lean VI: Herramientas del Lean Manufacturing (II)

- Lean VII: Herramientas del Lean Office (I)

- Lean VIII: Herramientas del Lean Office (II)