Tras el blog Lean en sector alimentario VIII-Office (I) donde abordamos las herramientas:

medidor de tareas, gestión del tiempo, trabajo por bloque de tareas y reingenieria de procesos, continuamos

con nuevas herramientas que te describimos a continuación.

PLAN DE ACCIÓN

Definición

Un plan de acción es un documento esencial que detalla los pasos necesarios para alcanzar un objetivo

específico. Actúa como una guía estratégica, proporcionando una hoja de ruta clara y estructurada que facilita

la organización y la gestión de tareas. Un plan de acción eficaz incluye varios elementos clave:

Tareas:

Descripción detallada de las actividades que deben llevarse a cabo.

Responsables:

Asignación de tareas a individuos o equipos específicos, asegurando que todos sepan sus responsabilidades.

Plazos:

Establecimiento de fechas límite para cada tarea, lo que ayuda a mantener el proyecto en curso.

Recursos necesarios:

Identificación de los recursos materiales, humanos y financieros requeridos para completar cada tarea.

Aplicación en oficina

En el contexto de una oficina, un plan de acción es una herramienta para la gestión de proyectos,

especialmente aquellos que son complejos y multifacéticos.

Su uso garantiza que todas las partes interesadas estén alineadas y tengan una comprensión clara de lo que se

debe hacer y cuándo.

Aquí tenemos algunos ejemplos de cómo se puede aplicar un plan de acción en el entorno de oficina:

Gestión de Proyectos:

- Proyectos informáticos: Implementación de un nuevo sistema de software o actualización de la infraestructura tecnológica.

- Marketing: Desarrollo y ejecución de una campaña de marketing, incluyendo la creación de contenido, estrategias de publicidad y análisis de resultados.

- Recursos Humanos: Planificación y ejecución de un programa de formación para empleados, incluyendo la organización de talleres, selección de formadores y evaluación de la eficacia del programa.

Tareas administrativas:

- Organización de eventos: Planificación de reuniones corporativas, seminarios o conferencias, detallando cada paso desde la reserva del lugar hasta la coordinación de los asistentes.

- Optimización de procesos: Rediseño de los flujos de trabajo administrativos para mejorar la eficiencia, como la implementación de un sistema de gestión de documentos digital.

Investigación y Desarrollo (I+D):

- Planificación de las fases de desarrollo de un nuevo producto, desde la investigación inicial hasta el lanzamiento al mercado.

Calidad y mejora continua:

- Implementación de programas de mejora de calidad, incluyendo auditorías internas y capacitación en metodologías de calidad.

Beneficios

Mejora la coordinación y la comunicación:

Un plan de acción proporciona un marco claro para la coordinación entre diferentes departamentos y equipos. Al definir tareas específicas y responsables, se reduce la confusión y se mejora la comunicación.

Los equipos saben quién es responsable de qué y cuándo se deben completar las tareas, lo que facilita la colaboración y la alineación de objetivos.

Aumenta la probabilidad de éxito de los proyectos:

Con un plan de acción bien definido, los proyectos tienen una mayor probabilidad de éxito.

Los plazos y los recursos están claramente establecidos, lo que ayuda a evitar retrasos y a garantizar que todos los elementos necesarios estén disponibles cuando se necesiten.

Además, la asignación clara de responsabilidades asegura que todas las tareas sean gestionadas adecuadamente.

Facilita el seguimiento y la evaluación del progreso:

El seguimiento y la evaluación son componentes críticos de cualquier proyecto exitoso.

Un plan de acción permite a los gerentes monitorear el progreso en tiempo real, identificar posibles problemas y realizar ajustes según sea necesario.

Las revisiones periódicas del plan también proporcionan oportunidades para evaluar lo que está funcionando bien y lo que necesita mejorar, promoviendo una cultura de mejora continua.

Gestión eficiente de recursos:

La planificación detallada de los recursos necesarios evita la sobrecarga de trabajo y asegura que los recursos se utilicen de manera eficiente.

Esto es especialmente importante en entornos de oficina donde los recursos pueden ser limitados.

Reducción de riesgos:

Al anticipar posibles obstáculos y desarrollar estrategias para superarlos, un plan de acción ayuda a reducir los riesgos asociados con la ejecución de proyectos.

La identificación temprana de riesgos permite a los equipos abordar problemas potenciales antes de que se conviertan en barreras significativas para el éxito del proyecto.

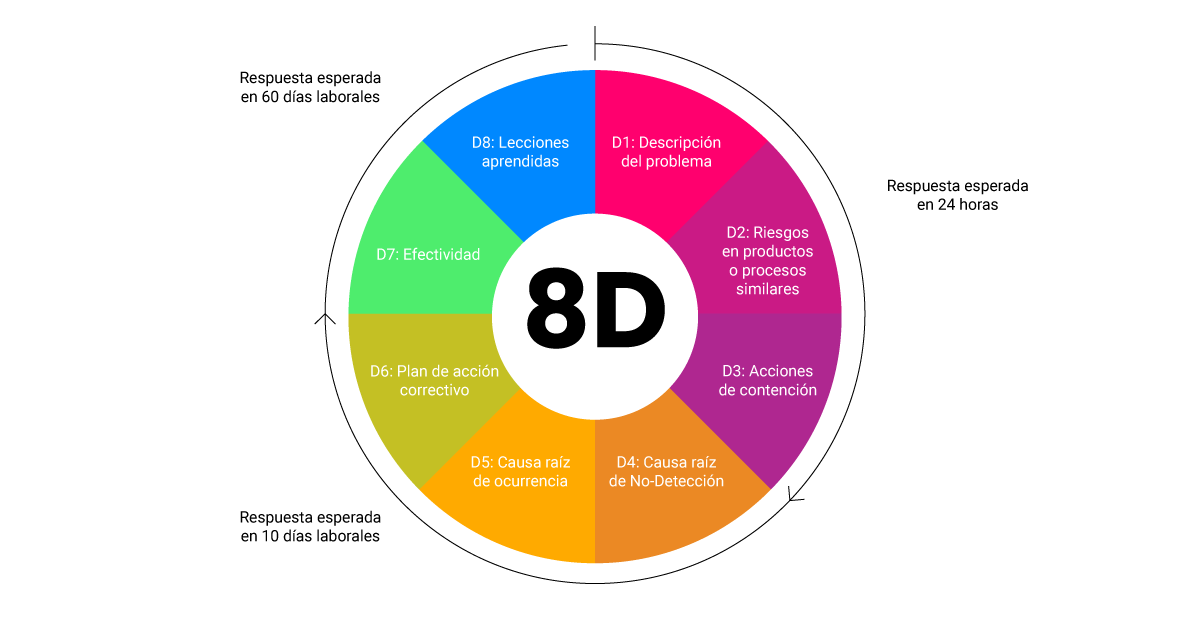

RESOLUCIÓN DE PROBLEMAS (8D)

Definición

La metodología 8D (Ocho disciplinas) es un enfoque estructurado para la resolución de problemas, ampliamente reconocido y utilizado en diversas industrias para abordar problemas críticos.

Su propósito es identificar, corregir y eliminar problemas repetitivos y sus causas raíz, garantizando la mejora continua y la calidad en los procesos.

Las 8D

D1: Descripción del problema.

- Detallar el problema, identificando los quién, qué, dónde, cuándo, porqué, cómo y cuántos.

D2: Riesgos en productos o procesos.

- Identificar cómo puede afectar el problema a los procesos de oficina y qué áreas son críticas para aplicar las acciones de contención.

D3: Acciones de contención.

- Definir acciones de contención en el corto plazo que serán retiradas una vez establecido el plan de acción correctivo de la raíz del problema.

D4 y D5: causa raíz de la no-detección y de ocurrencia.

- Identificar la causa raíz del problema que necesita ser solventada en el largo plazo para evitar que el problema se convierta en recurrente.

- Siempre que ocurra un problema debemos saber que detrás del mismo hay por lo menos dos causas raíces, ¿por qué ha ocurrido? Y ¿por qué no lo he detectado después de ocurrir?

D6: plan de acción correctivo.

- Incluye el desarrollo de un plan que consiga la implementación, comunicación y la validación de las acciones correctivas.

- Debe estar dirigido a la causa raíz del problema y su objetivo es que sea efectivo para que no vuelva a ocurrir el problema.

D7: Efectividad.

- Análisis de la efectividad de las acciones aplicadas y validación posterior de las mejoras que serán la base de la mejora continua en los procesos.

D8: Lecciones aprendidas.

- Documentar las lecciones aprendidas para la resolución de futuros problemas.

Beneficios:

Identificación y eliminación de las causas raíz:

- El 8D proporciona una comprensión profunda de los problemas subyacentes, permitiendo eliminar las causas fundamentales y no solo los síntomas.

Documentación y transferencia de conocimientos:

- La metodología incluye la documentación detallada de cada paso del proceso de resolución de problemas, lo que facilita la transferencia de conocimientos y la formación de nuevos empleados.

Prevención de recurrencias:

- Al implementar soluciones duraderas y eficaces, el 8D ayuda a prevenir la recurrencia de problemas, mejorando la calidad y la confiabilidad de los procesos.

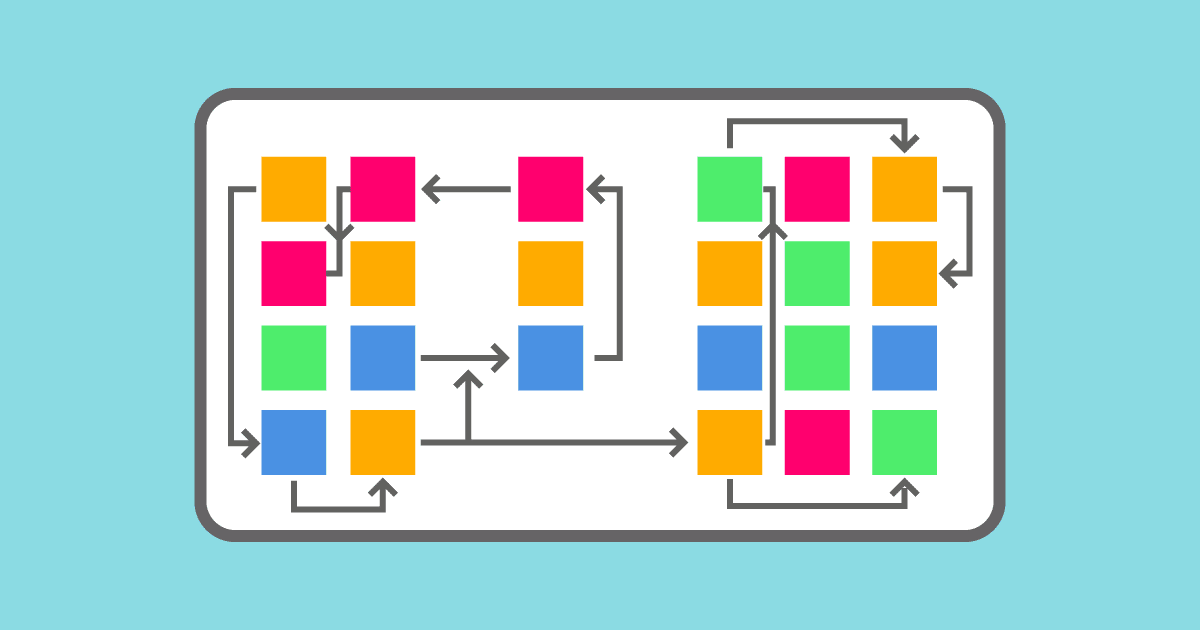

VSM DE PROCESO (FLUJO DE VALOR DE PROCESOS)

Definición:

El Mapeo de Flujo de Valor (VSM: Value Stream mapping) es una herramienta visual para analizar el flujo de materiales e información necesarios para llevar un producto o servicio al cliente.

Aplicación en oficina:

Identifica actividades que no agregan valor y oportunidades para mejorar el flujo de trabajo.

Si tenemos procesos transversales en la organización, donde intervienen personas de diferentes departamentos, donde hay una variabilidad importante porque cada vez se hace de manera diferente y no homogénea, o existen incidencias recurrentes, equipos no alineados o descoordinación entre trabajadores o departamentos, es decir, que no somos eficientes y no se aporta el valor añadido esperado del proceso desde el punto de vista de cliente y de empresa, es aconsejable utilizar la herramienta VSM.

Cómo se lleva a cabo un VSM

Generar un mapa del estado actual del proceso:

- Identificar y documentar todas las actividades, tiempos y flujos de materiales e información en el proceso actual.

Encontrar y eliminar desperdicios:

- Analizar el mapa actual para detectar áreas problemáticas y fuentes de desperdicio (tiempos de espera, movimientos innecesarios, etc.).

Generar un mapa del proceso futuro:

- Diseñar un nuevo mapa que represente un proceso mejorado, eliminando los desperdicios identificados y optimizando el flujo.

Implementar el proceso mejorado:

- Poner en práctica el nuevo proceso, monitorizar su desempeño (con indicadores o KPI) y realizar ajustes necesarios para asegurar su éxito.

Beneficios:

- Clarificación de procesos actuales.

- Reducción de tiempos de espera y de trabajo en progreso.

- Mejora de la coordinación entre departamentos.

KANBAN

Ya lo explicamos extensamente en el post de Metodología LEAN VI: Manufacturing (II)

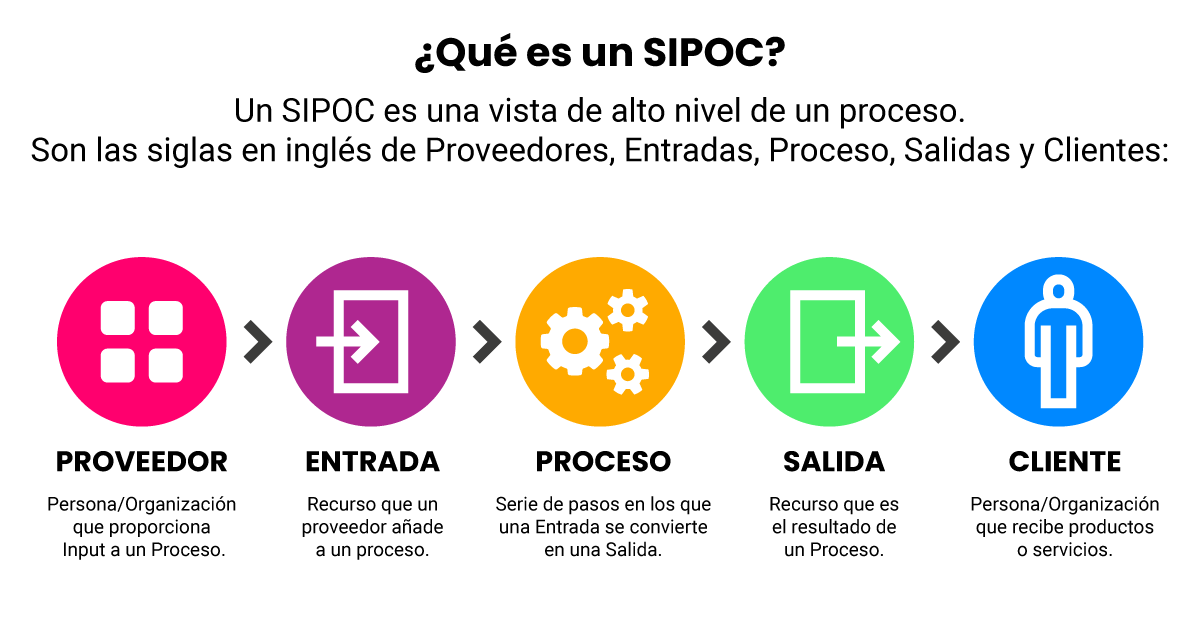

SIPOC

Definición:

El SIPOC es una herramienta fundamental en la metodología LEAN que ayuda a las organizaciones a identificar y entender los elementos clave de un proceso desde una perspectiva macro. Esta herramienta es especialmente útil en entornos de oficina, donde los procesos pueden ser complejos y multifuncionales.

Suppliers (Proveedores):

- Identifica las entidades, personas o sistemas que suministran insumos necesarios para el proceso.

- En una oficina, los proveedores pueden ser internos (otros departamentos) o externos (proveedores de servicios o productos).

Inputs (Entradas):

- Define los materiales, información y otros recursos que se utilizan en el proceso.

- En un entorno de oficina, esto puede incluir documentos, datos, software, equipos, etc.

Process (Proceso):

- Describir el conjunto de actividades y tareas que se llevan a cabo para transformar las entradas en salidas.

- Detallar cada paso del proceso es crucial para identificar áreas de mejora.

Outputs (Salidas):

- Especifica los productos, servicios o resultados finales del proceso.

- En una oficina, esto puede incluir informes, aprobaciones, proyectos completados, etc.

Customers (Clientes):

- Identifica a los receptores finales de las salidas del proceso.

- Los clientes pueden ser internos (otros departamentos) o externos (clientes finales, proveedores, socios).

Aplicación

Mapeo del proceso:

- Crear un diagrama SIPOC ayuda a visualizar el proceso completo, desde la recepción de insumos hasta la entrega de productos finales, proporcionando una comprensión clara de cada componente y su interrelación.

Mejora continua:

- El análisis detallado de cada elemento del SIPOC permite identificar cuellos de botella, redundancias y otras ineficiencias.

- Al abordar estas áreas, las oficinas pueden optimizar sus procesos para aumentar la productividad y reducir el desperdicio.

Comunicación y colaboración:

- Un diagrama SIPOC facilita la comunicación entre departamentos y equipos, asegurando que todos los participantes del proceso comprendan su papel y las expectativas.

- Esto fomenta una mejor colaboración y alineación hacia los objetivos comunes.

Documentación y formación:

- El uso del SIPOC en la documentación de procesos es esencial para la transferencia de conocimientos y la formación de nuevos empleados, garantizando que se mantengan estándares consistentes y de alta calidad.

Beneficios:

Proporciona una visión general del proceso.

Facilita la identificación de áreas de mejora.

Mejora la comunicación entre partes interesadas.

KAMISHIBAI

Ya lo explicamos extensamente en el post de Metodología LEAN VI: Manufacturing (II).

Este blog es continuación de las siguientes publicaciones:

- Metodología Lean en Sector alimentario. Introducción a la metodología.

- Lean II: Espíritu Kaizen

- Lean III: Mecanismos del sistema Lean

- Lean IV: Modelos y entornos de aplicación del SGL

- Lean V: Herramientas del Lean Manufacturing (I)

- Lean VI: Herramientas del Lean Manufacturing (II)

- Lean VII: Herramientas del Lean Office (I)