Como continuación a los Blog:

- “Control de procesos en sector cárnico: granja/matadero”

- “Control de procesos en sector cárnico: sala de despiece/envasado/almacén frigorífico”

- “Control de procesos en sector cárnico: elaboración de embutidos”

, seguimos con la cadena productiva cárnica hacia adelante, con lo que llegaremos a los secaderos de jamones y paletas curadas donde nos encontraremos en función de la raza:

- Jamones blancos.

- Jamones Duroc 100% o cruces (habitualmente del 50%).

- Jamones Ibéricos 100% o sus cruces. Los ibéricos también en función de la alimentación serán bellota, cebo…

Luego en función de las denominaciones de calidad tendremos:

- Jamón Serrano ETG (especialidad tradicional Garantizada).

- Jamones blancos e ibéricos IGP (Indicación Geográfica Protegida).

En función de su presentación comercial nos encontraremos a la venta:

- Piezas enteras: consumidas en hostelería con corte a cuchillo habitualmente, pero cada vez menos en los hogares.

- Piezas deshuesadas al vacío: las solemos encontrar en las charcuterías para el corte al consumidor con máquina.

- Envases en atmósfera protectora o al vacío con lonchas listas para el consumo: en los lineales libre servicio de los supermercados.

Diferenciamos las zonas de producción de otras zonas complementarias a aquellas.

SALA DE ADITIVOS

Al igual que vimos en las fábricas de embutidos, dispondremos de una zona de preparación de aditivos, en concreto las sales nitrificantes de curado.

- Infraestructura:

- Espacios zonificados y rotulados por alérgenos.

- Palas y dosificadores por colores para diferenciar los alérgenos.

- Báscula: para dosificar correctamente los aditivos.

- Mezcladoras aditivos.

- Procesos (relevante):

- Fórmula: las fórmulas del producto a fabricar puede ser elaborada por un fabricante de especias o podemos hacerla en la propia empresa.

- En esta zona es muy importante vigilar las “posibles contaminaciones cruzadas” y por ello respetar el orden de fabricación en función de los alérgenos presentes en las materias primas.

Los alérgenos habituales en la industria cárnica son los presentes en fibra (gluten), caseinatos (lactosa), leche en polvo (leche y proteínas de la leche), metabisulfito (sulfitos), proteína de soja (soja).

- Sistema FIFO: las partidas de mezclas de aditivos se deben lotear y respetar que lo primero que entra es lo primero que sale (First in and first out).

- Caducidad productos: velar por no tener demasiado stock para que no se nos caduquen las materias primas.

- Trazabilidad proveedor-lote interno: contar con un buen sistema de trazabilidad que enlace los lotes de nuestros proveedores, con los lotes fabricados de nuestros productos.

- Documentación: “Plan de BPF/mantenimiento/L+D/Trazabilidad/APPCC

CÁMARAS FRIGORÍFICAS

- Infraestructura:

- Materias primas cárnicas (jamones o paletas): refrigeradas/congeladas.

- Producto en proceso: cámaras de salazón y postsalado.

- Producto terminado y envasado.

- Procesos (relevante):

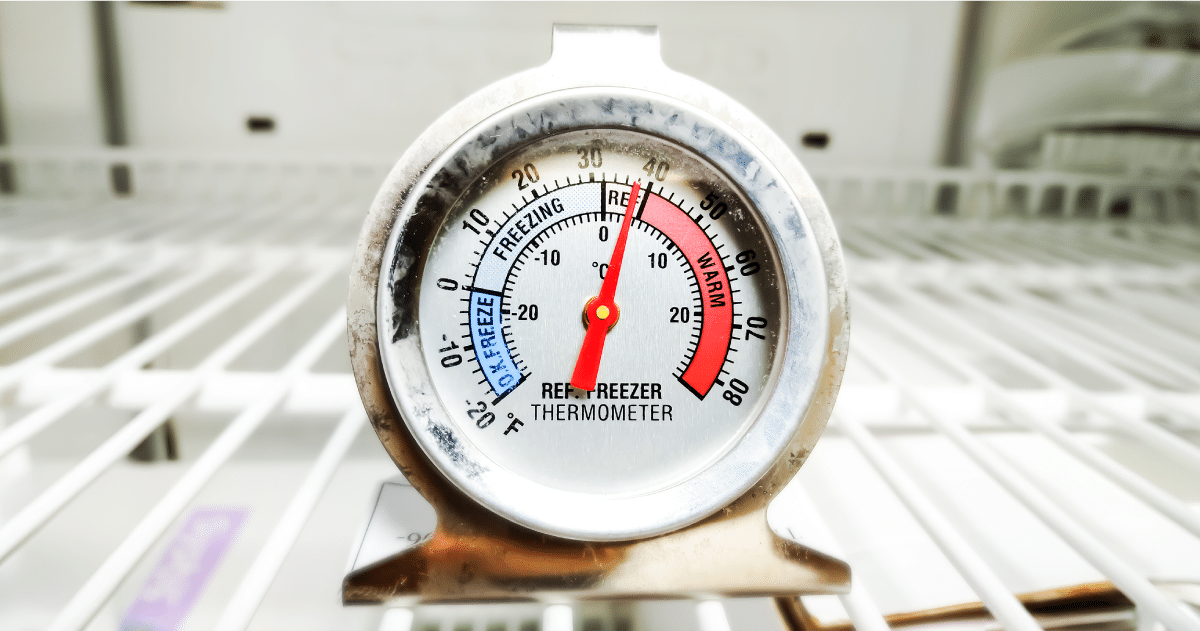

- Mantener la temperatura lo más próximo a 0/+2ºC para conservación de las materias primas y producto final.

- Evitar las condensaciones por las diferencias de temperaturas entre el producto y la instalación.

- Debemos intentar que no haya acumulación de agua (charcos), que ya sabemos que son focos de Listeria monocytogenes.

- Aunque en general se suele hablar legalmente de temperaturas inferiores a +7ºC para la carne, cuanto más cercanos a -1ºC/+1ºC mejor microbiología y durabilidad de la carne conseguiremos.

- Las cámaras suelen ser difíciles de vaciar (por los procesos productivos en continuo), y de limpiar paredes y alturas, pero a pesar de ello debemos establecer una adecuada sistemática de limpieza de las mismas.

- Debemos tener un buen sistema de trazabilidad que nos permita diferenciar los distintos tipos de productos que tengamos en la cámara y que vamos a procesar en las siguientes salas.

- Mantengamos el sistema FIFO (First in/First out): lo primero que entra es lo primero que sale.

- Documentación: “Plan de cadena de frio/Trazabilidad”.

RECEPCIÓN/CLASIFICACIÓN

- Infraestructura:

- Báscula: para clasificar las piezas por rango de peso, habitualmente de kg en kg, importante para la dosificación posterior de las sales nitrificantes en función del peso del jamón o paleta.

- Termómetro: para controlar al proveedor (sala de despiece), que las piezas han llegado a temperaturas inferiores a +3ºC (referencia habitual en el sector).

- pHímetro: importante si queremos asegurar que los jamones llegan con un rigor mortis adecuado, y que no presentan defectos que luego puedan aparecer al final del proceso (jamones desestructurados, pastosos..).

- Etiquetadora/precintadora: para colocar la información de trazabilidad/lote a las piezas.

- Procesos (relevante):

- Controlaremos varios parámetros:

- pH: con el fin de obtener la homogeneidad antes comentada.

- Temperatura.

- Especificaciones: grado de cobertura grasa (en el blanco se habla de jamones “grasos”, “semigrasos”..), tipo de jamón que estamos comprando (ibérico 100%, cruce..).

- Clasificaremos las piezas por rango de peso.

- Identificaremos con lotes diferentes las piezas recibidas o metidas en proceso en días distintos.

- Controlaremos varios parámetros:

- Documentación: “Plan de BPF/mantenimiento/Trazabilidad/proveedores”.

SANGRADO/NITRIFICACIÓN

- Infraestructura:

- El proceso de sangrado (quitar la sangre que puede quedar acumulada en los vasos sanguíneos del jamón, y que pueden ser motivos de defectos) y la nitrificación (adición de las sales de curado) puede ser manual o automático.

- Procesos (relevante):

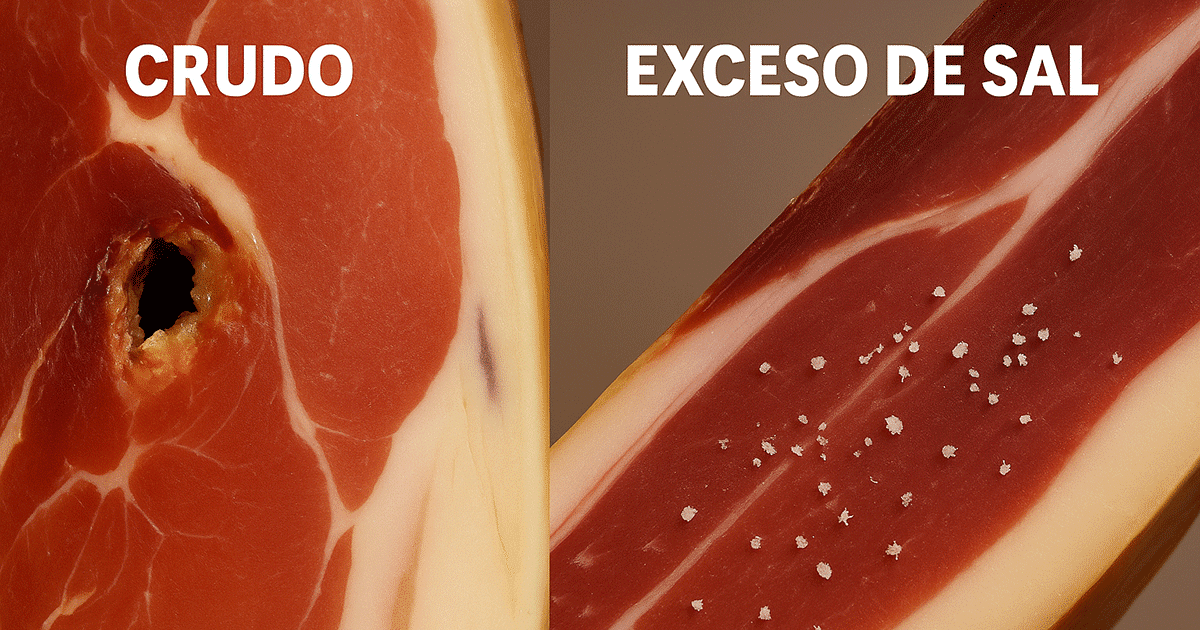

- No dejar sangre en interior de la pieza porque pueden aparecer defectos como las llamadas “coqueras”.

- Repartir bien las sales nitrificantes: porque si no aparecerán los defectos de colores con “halos de nitrificación” diferentes en la loncha de jamón.

- Documentación: “Plan de BPF/Trazabilidad.

SALAZÓN

- Infraestructura:

- Lo tradicional es salar las piezas en “pilas”, pero si queremos aumentar la capacidad productiva se suele pasar a “contenedores” o box de 1000 kg de capacidad.

- Cámara frigorífica: esta fase suele hacerse en refrigeración, porque el producto está crudo todavía, es “carne salada”.

- Procesos (relevante):

- Alta humedad y baja temperatura de refrigeración.

- No debemos poner excesivas piezas en las pilas para que no se afecten las piezas de capas inferiores por el peso de las piezas que tienen encima.

- Se establece un nº de días de sal por kg de jamón/paleta a salar: el dato de referencia es 1 día de sal/kg de jamón, pero esto cada fabricante lo subirá o bajará en función del grado de sal que quiera en producto final y de cómo de rápido vaya a ser el proceso de curado.

- Documentación: “Plan de BPF/Trazabilidad/Cadena de frio”.

LAVADO/MOLDEADO/POSTSALADO

- Infraestructura:

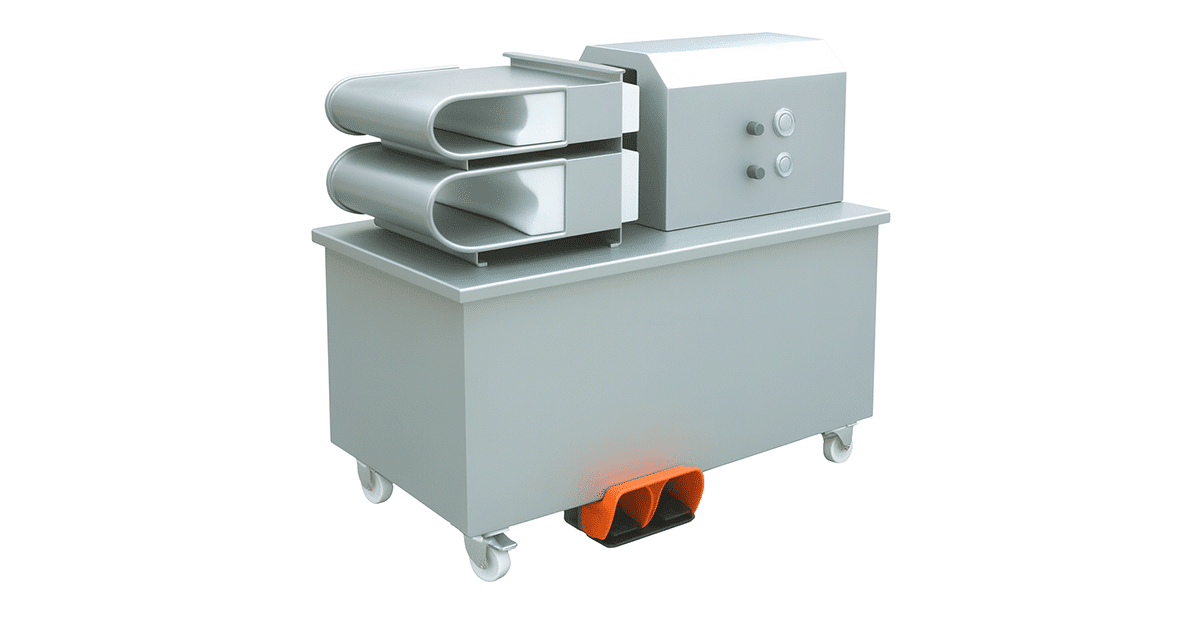

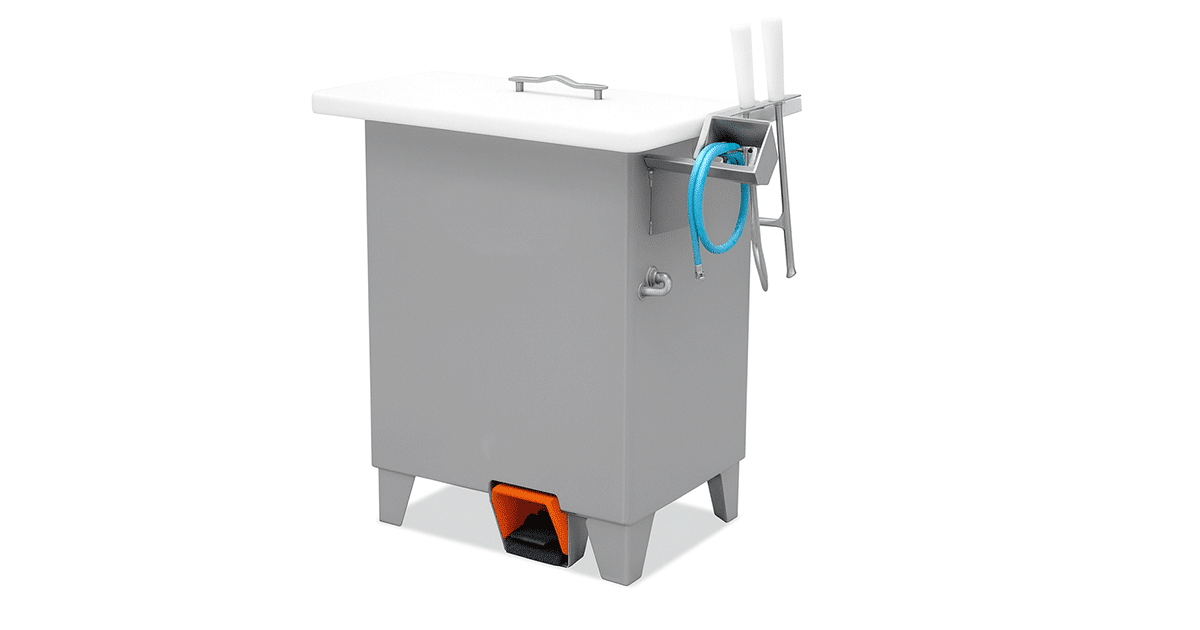

- Lavadora jamones: una vez acabado el proceso de salado corresponde retirar la sal para lo que se suele usar una máquina o túnel de lavado.

- Moldeadora: se suele usar por algunos fabricantes para darle forma a las piezas.

- Cámara frigorífica para el postsalado.

- Procesos (relevante):

- Postsalado: seguiremos con alta humedad y baja temperatura (inferior a +5ºC) con el fin de favorecer la penetración de la sal al interior de la pieza.

- Es una fase crítica, porque el jamón está “crudo” todavía, y una desviación en los parámetros del proceso pueden ver comprometida la calidad de las piezas.

- Documentación: “Plan de BPF/mantenimiento/Trazabilidad/Cadena de frio”.

CURACIÓN/BODEGA

- Infraestructura: podemos curar los jamones en secaderos naturales (ej como los de la Sierra de la Alpujarra de Granada,

o en secaderos artificiales intentando reproducir las épocas estacionales tradicionales de curación de los jamones.

- Procesos (relevante):

- Ir reduciendo humedad y subiendo la temperatura para que la carne se vaya transformando en jamón, y empiecen los aromas característicos a aflorar.

- Estufajes: algunas empresas dan unos “días de calor” para asemejar a las épocas de verano.

- En esta fase a mitad de proceso se suele proteger a las piezas con un “enmantecado”, en las zonas de accesp de los ácaros (hueso de la cadera, pezuñas.)

- Documentación: “Plan de BPF/Trazabilidad/Cadena de frio/Mantenimiento”

DESHUESE/PRENSADO

- Infraestructura: el deshuese suele ser manual (a cuchillo) y el prensado (con máquina) tipo “pera” o rectangular.

- Procesos (relevante):

- Desinfección de cuchillos a +82ºC.

- Disponer de una sala refrigerada, ya que vamos a acceder (deshuese) al interior de la pieza (suele estar ausente de contaminación).

- El producto lo debemos envasar o prensar sin demora tras el deshuese.

- Documentación: “Plan de BPF/Trazabilidad/Cadena de frio/Mantenimiento”

ENVASADO

- Infraestructura:

- El envasado puede ser manual, en AP (atmósfera protectora), vacio (skin/bolsa/Flow-vac).

- Dosificación gases: importante controlar su adecuada dosificación o % concentración para asegurar una correcta durabilidad de los productos en AP.

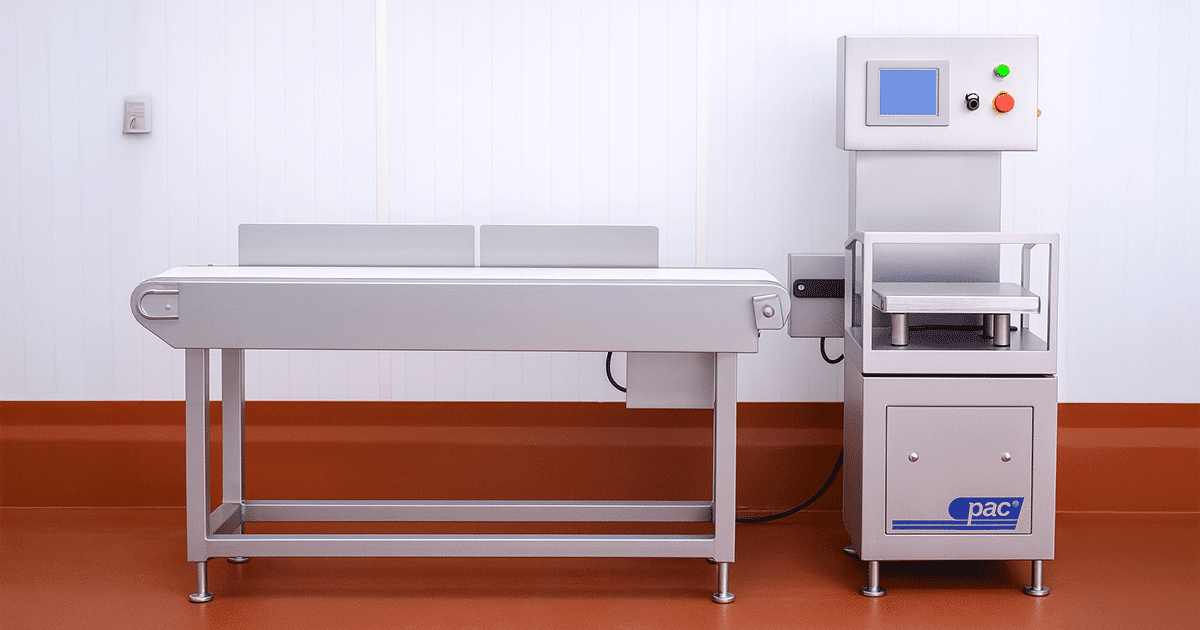

- Detección cuerpos extraños: metales.

- Etiquetadora

- Procesos (relevante):

- % gas correcto.

- Buen sellado, ausencia pérdida vacio

- BPF (Buenas prácticas de fabricación): mascarilla, guantes, recogida pelo.

- Desinfecciones intermedias.

- Documentación: “Plan de BPF/Plan de trazabilidad/Plan L+D/APPCC”.

ZONAS DE EXPEDICIONES

A veces son las zonas más olvidadas del proceso, y son zonas en donde se puede “echar por tierra” todo el trabajo de etapas anteriores, por lo que deberemos velar por:

- Buen mantenimiento de paneles/puertas elevadoras de los muelles para evitar pérdida de frio y entrada de plagas.

- No permanezcan los productos mucho tiempo fuera de cámara para no perder cadena de frio.

- Disponer de insectocutores bien colocados y encendidos.

- Disponer de un sistema de accesos controlados.

- Asegurar la correcta trazabilidad para los distintos pedidos y clientes.

Al margen del control de los planes de cadena de frio y trazabilidad, por su cercanía a los exteriores, el plan de D+D (Desratización y Desinsectación) será fundamental a vigilar en esta fase del proceso.

OTRAS ZONAS AUXILIARES/COMUNES A LAS ZONAS PRODUCTIVAS

Disponemos de otras zonas colaterales a los procesos productivos que deberemos vigilar como:

- Zona entrada de personal: con un adecuado lavabotas, lavado y desinfección de manos. Deben funcionar correctamente y dosificar los químicos adecuadamente. A raíz de la pandemia COVID-19 se han colocado en muchas empresas sistemas de monitoreo con cámaras que permiten vigilar los accesos no controlados, verificar el reconocimiento de personas, control Tª corporal, colocación de mascarillas…

- Zonas de lavado de: cajas, palets, carros, moldes, guantes, cuchillos, delantales.. donde deberemos vigilar la dosificación de químicos, el nivel de suciedad/programas de lavado, el secado (importante para control de Listeria monocytogenes), la velocidad..

- Zona afilado de cuchillos.

- Laboratorios microbiológico, fisicoquímico, sensorial: importantes para controles de seguridad alimentaria, estudios de vida útil, estudios sensoriales y comparativas con productos de la competencia o desarrollo de nuevos productos..

- Vestuarios y aseos: importante el uso de doble taquilla para diferenciar la ropa de trabajo y la de calles, y que esté bien dimensionado a la actividad productiva, con buena ventilación…

- Comedores: bien dimensionados a los turnos o volumen de la producción, disponer de máquinas de vending, neveras para la comida del personal, con cuidado de los alérgenos que se manipulen…

Es un buen área para comunicar acciones/resultados de empresa/auditorias/cultura de inocuidad, ofertas laborales, sugerencias de empleados…

- Almacenes: diferenciar los materiales auxiliares, productos químicos y de mantenimiento. Los productos contenidos en ellos bien ordenados, limpios e identificados.

Como en cualquier industria alimentaria en los secaderos de jamones y paletas el personal de seguridad alimentaria podrá llevar a cabo la vigilancia con registro de los PCC/PC (detectores de metales, controles de estanqueidad de atmósfera protectora o vacio, ) y de los Planes de Higiene como:

- Trazabilidad (importante la segregación de partidas para exportación, identidad preservada en caso de certificaciones de ibérico, ecológico, bienestar animal, etc..).

- Buenas prácticas de fabricación.

- Limpieza y desinfección.

- Formación.

- Compras y proveedores.

- Agua.

- Control de plagas.

- Mantenimiento y calibraciones.

- Gestión de Subproductos.

- Gestión de residuos.

Así como los controles preoperativos y operativos de los Planes Normalizados de Control de la Higiene (PNCH) exigidos para exportar a países terceros, y de vital importancia en exportación a EEUU y México.

IRISTRACE es un software que te va a permitir llevar los controles de los procesos en los secaderos de jamones y paletas y justificar dichos registros totalmente de forma digital, sin el uso de papeles, ni retrabajos que no aportan valor al departamento de calidad y supone un tiempo perdido que se puede dedicar a otras tareas del departamento.